Dobór konstrukcji nawierzchni kolejowej na mostach, ze względu na specyfikę działających obciążeń, ukształtowanie przekroju poprzecznego obiektu oraz przebiegu trasy w planie i profilu wymaga uważnego podejścia projektowego. Zgodnie ze stosowaną systematyką rodzajów konstrukcji dróg szynowych, są one dzielone na konstrukcje podsypkowe i bezpodsypkowe. Używane w artykule określenie „most kolejowy” obejmuje umownie również wiadukt kolejowy i jest skróconą formą określenia „obiekt mostowy” zdefiniowanego w przepisach i publikacjach.

Fot. 1. Przykład obiektu z nawierzchnią kolejową na mostownicach

Podstawą tego podziału jest kryterium oparte na zastosowaniu podsypki, jako głównej warstwy nośnej i kształtującej układ geometryczny toru – w konstrukcjach podsypkowych warstwa ta jest wykonana w postaci podsypki, zwykle z tłucznia kamiennego, a w konstrukcjach bezpodsypkowych podsypka nie występuje i jej funkcję spełnia warstwa lub grupa elementów określana jako podbudowa.

Na mostach są stosowane oba wymienione rodzaje konstrukcji – klasyczna konstrukcja podsypkowa oraz coraz częściej stosowane różne wersje bezpodsypkowej konstrukcji nawierzchni kolejowej.

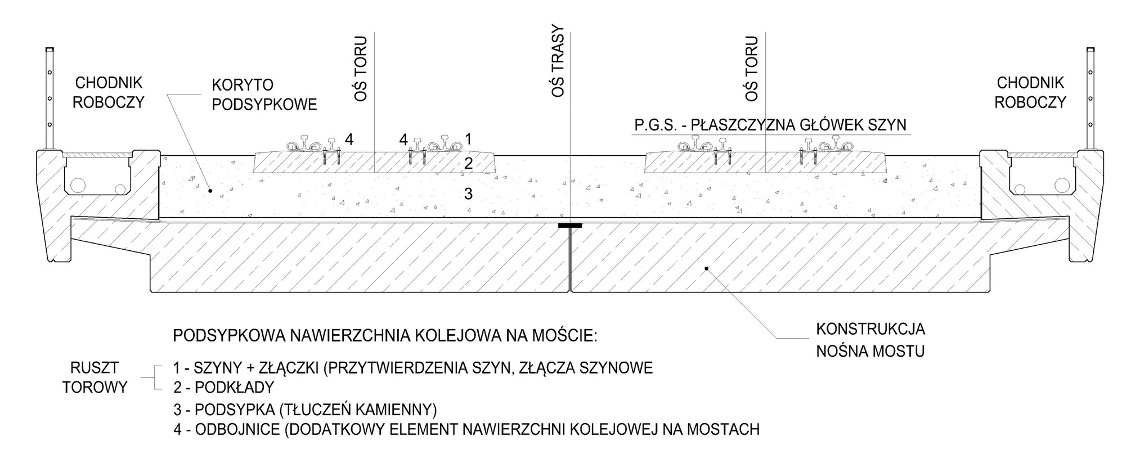

Rys. 1. Przekrój poprzeczny przez podsypkową nawierzchnię torową na moście kolejowym

Podsypkowa konstrukcja nawierzchni kolejowej

W Polsce w przypadku modernizowanych i nowo budowanych mostów kolejowych, zgodnie z wymaganiami PKP PLK S.A. zawartymi w instrukcji Id-1 [3] należy stosować nawierzchnię torową o konstrukcji podsypkowej, której przykład ukształtowania wraz z określeniem elementów składowych przedstawia rys. 1.

Istotną zaletą podsypkowej konstrukcji nawierzchni kolejowej jest dobre tłumienie drgań dynamicznych, mała wrażliwość jej na odkształcenia oraz przemieszczenia konstrukcji mostu, a w wypadku wystąpienia takich odkształceń, łatwa możliwość ich regulacji oraz relatywnie niższy koszt wykonania w porównaniu do konstrukcji bezpodsypkowej.

Rozwiązanie to nie jest jednak pozbawione następujących wad:

■ wymaga regularnego zagęszczania podsypki – im wyższa prędkość pociągów i większe naciski osi (zwłaszcza dynamiczne), tym podbijanie podsypki stanowiące regulację położenia toru powinno być częściej wykonywane w celu utrzymania dopuszczalnych wartości nierówności geometrycznych toru

■ przy przejazdach szybkich pociągów może dochodzić do podrywania podsypki wskutek różnicy ciśnień przed i za pociągiem (tzw. podmuch aerodynamiczny)

■ podsypka zwiększa dodatkowo ciężar własny konstrukcji mostu, ponieważ nie może spełniać funkcji elementu składowego jego konstrukcji nośnej (co jest możliwe przy odpowiednim rozwiązaniu podbudowy w konstrukcjach bezpodsypkowych)

■ wymaga ukształtowania konstrukcji nośnej mostu w postaci koryta podsypkowego, co zwiększa przekrój i wysokość konstrukcyjną mostu ograniczając wysokość skrajni budowli, albo powodując zastosowanie wyższych nasypów przy przyczółkach lub zagłębianie przebiegającej dołem drogi w wykopie.

Bezpodsypkowa konstrukcja nawierzchni kolejowej

Drugą grupą rozwiązań nawierzchni kolejowych na mostach są nawierzchnie o konstrukcji bezpodsypkowej. Jednak zgodnie z obowiązującymi instrukcjami (Id-2 [3]) ich stosowanie wymaga uzyskania zgody PKP PLK S.A.

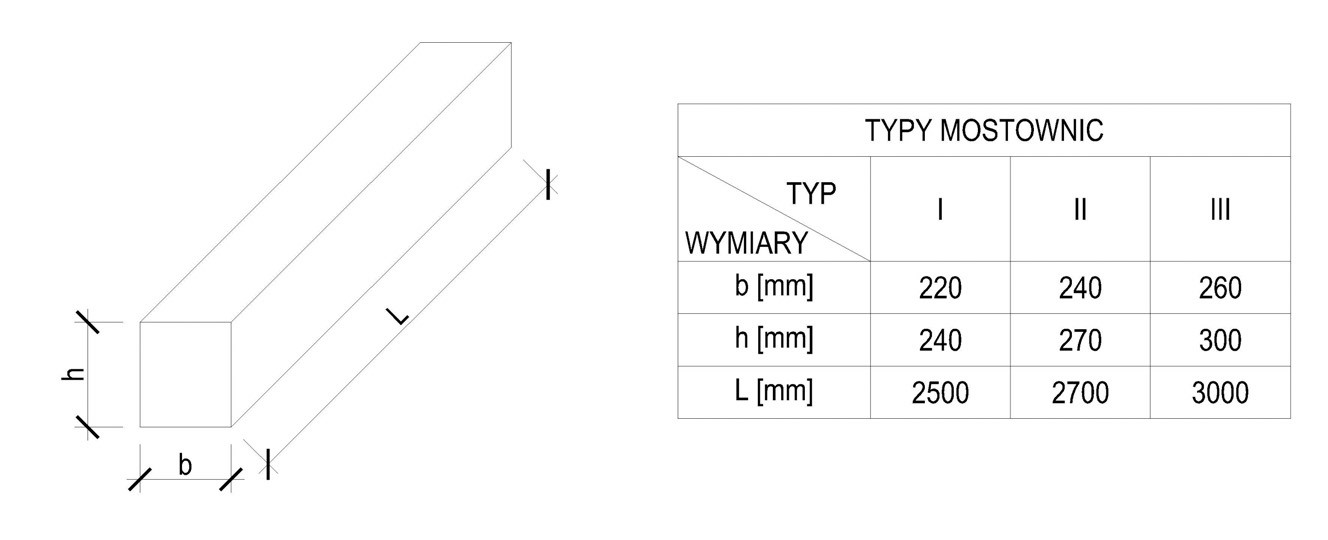

W przypadku istniejących mostów, szczególnie stalowych kratownic, najczęściej można spotkać bezpodsypkową konstrukcję nawierzchni szynowej – w jej klasycznej wersji – polegającą na wykonaniu rusztu torowego, w którym punktowe podpory szynowe są drewnianymi, poprzecznymi belkami, określanymi jako mostownice, mocowanymi do elementów konstrukcji nośnej mostu (fot. 1). Dopuszcza się stosowanie trzech typów mostownic (rys. 2), przy maksymalnym ich rozstawie 0,70 m.

Rys. 2. Typy mostownic

Rozwiązanie takie nie wymaga nadmiernego powiększania przekroju poprzecznego konstrukcji ani nie wprowadza znacznych dodatkowych obciążeń od wyposażenia mostu, jakim są mostownice (podpory szynowe). Jednak ze względu na odrębność materiałowo-konstrukcyjną poszczególnych elementów konstrukcji nawierzchni kolejowej i konstrukcji nośnej mostu, a przede wszystkim ich punktowy sposób przytwierdzania do konstrukcji nośnej, rozwiązanie to jest bardzo podatne na destrukcyjne wpływy oddziaływań dynamicznych na połączenia przy dużych prędkościach przejazdu pociągów. Dlatego też obecnie nawierzchnie kolejowe na mostownicach drewnianych są coraz rzadziej stosowane na nowo budowanych oraz modernizowanych mostach kolejowych, za wyjątkiem mostów remontowanych bez konieczności wymiany przęsła.

Ta klasyczna wersja bezpodsypkowej konstrukcji nawierzchni kolejowej na mostach jest obecnie coraz częściej zastępowana przez bezpodsypkową konstrukcję z punktowym lub ciągłym systemem przytwierdzenia szyn. W zależności od przyjętego wariantu konstrukcyjnego, warstwę podsypki zastępuje się przez podbudowę betonową, wylewaną na miejscu lub układaną z płyt prefabrykowanych. Istotną zaletą tego rozwiązania, umożliwiającego zintegrowanie konstrukcji podbudowy nawierzchni kolejowej z konstrukcją nośną mostu, jest zmniejszenie ciężaru własnego jego konstrukcji i wysokości konstrukcyjnej oraz w przypadku wykorzystania elementów prefabrykowanych, szybki i łatwy montaż.

Jednym ze stosowanych rozwiązań konstrukcji bezpodsypkowej jest system RHEDA 2000. Składa się on z podbudowy w postaci płyty żelbetowej z betonu klasy C 35/45 zbrojonej podłużnie o średniej grubości 0,24 m, z którą zintegrowane są dwublokowe, punktowe podpory szynowe o odsłoniętej dolnej części zbrojenia. Zbrojenie to nie tylko łączy (integruje) podbudowę z nawierzchnią kolejową, lecz w fazie montażu zapewnia utrzymanie obu bloków podporowych i przytwierdzeń szynowych w jednolitej, ustalonej odległości zapewniającej uzyskanie wymaganej szerokości toru 1435 mm i wspólnej płaszczyzny główek szyn (PGS), a więc tym samym ułatwia wykonanie nawierzchni torowej z wymaganą dużą dokładnością. System RHEDA 2000 charakteryzuje też łatwość dostosowania do praktycznie wszystkich typów przytwierdzeń szyn.

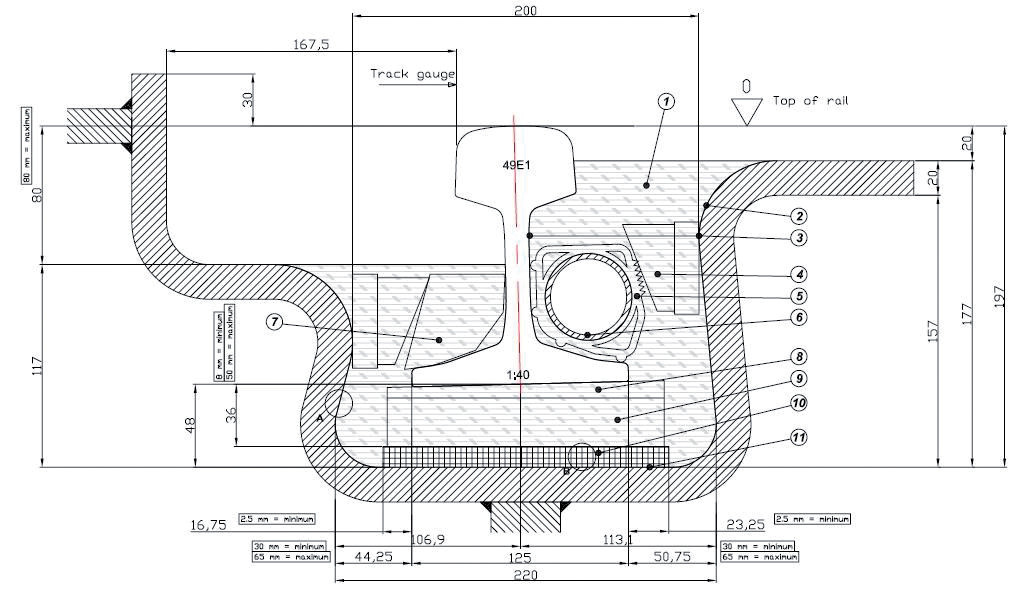

Innym wariantem bezpodsypkowej konstrukcji nawierzchni kolejowej stosowanej na mostach jest tzw. system szyny w otulinie ERS (Embedded Rail System). Zasada konstrukcji przytwierdzenia szyny według systemu ERS (rys. 3), polega na jej mocowaniu w kanale szynowym, w którym szyna jest podparta na ciągłej, sprężystej przekładce podszynowej z kompozytu poliuretanowego oraz na warstwie ciągłego podlewu z żywicy poliuretanowej. Po wyregulowaniu położenia szyny w płaszczyznach poziomej i pionowej jest ona zalewana sprężystą masą o charakterystyce materiałowej dostosowanej do warunków eksploatacyjnych i wymaganej skuteczności tłumienia wibracji. Na rys. 3a mocowanie szyny w systemie ERS jest przedstawione w wersji kanału szynowego zintegrowanego z odpowiednio ukształtowanym pasem górnym dźwigara, co stanowi jedną z zalet stosowania tego systemu na mostach, których wysokość konstrukcyjna może być w ten sposób istotnie zmniejszona. Ponadto takie ukształtowanie kanału szynowego zapewnia także korzystne rozwiązanie odbojnicy, a jazda wykolejonego koła po sprężystej masie zalewowej znacząco ogranicza destrukcję konstrukcji nawierzchni kolejowej i konstrukcji mostu. Na rys. 3b są przedstawione schematycznie inne warianty konstrukcji kanału szynowego na mostach stalowych i betonowych.

Dodatkowo system ERS wykazuje inne zalety eksploatacyjne, takie jak:

■ skuteczne tłumienie hałasu i wibracji generujących hałas wtórny od ruchu pociągów, dzięki ciągłemu, sprężystemu podparciu i mocowaniu szyny

■ zapewnienie wymaganej przepisami izolacji elektrycznej szyny, a tym samym ochrony konstrukcji mostu przed prądami błądzącymi

■ znaczne ograniczenie czynności utrzymaniowych nawierzchni szynowej, dzięki wyeliminowaniu połączeń śrubowych w ciągłym mocowaniu szyny.

Zalety te zwiększają jednak koszt takiego rozwiązania w porównaniu do klasycznej konstrukcji podsypkowej lub nawierzchni z mostownicami drewnianymi.

|

Rys. 3. Warianty kształtowania kanału szynowego systemu szyny w otulinie ERS na mostach stalowych i betonowych: a) kanał szynowy i odbojnica zintegrowane z pasem górnym dźwigara, |

|

|

b) zasady kształtowania kanału szynowego na mostach stalowych i betonowych |

Wszystkie odmiany bezpodsypkowej konstrukcji nawierzchni kolejowej cechuje ograniczona możliwość regulacji układu geometrycznego toru w sytuacji błędów montażu lub odkształceń mostu. Toki szynowe, zwłaszcza z konstrukcją o ciągłym mocowaniu szyn za pomocą żywicznych mas zalewowych, są w takich konstrukcjach nieprzesuwnie połączone z przęsłem i nie mogą kompensować nadmiernej siły podłużnej poprzez pokonywanie oporu podłużnego podsypki i związane z tym przemieszczenia podłużne względem przęsła tak, jak ma to miejsce w podsypkowych konstrukcjach. W rezultacie w tokach szynowych w rejonie dylatacji może dojść do koncentracji naprężeń, co prowadziłoby do powstania odkształceń lub uszkodzenia przytwierdzeń szyn. Jedynym sposobem kompensowania tych efektów jest zastosowanie przyrządów wyrównawczych [5].

Przyrządy wyrównawcze

Na mostach kolejowych jednymi z bardziej kłopotliwych do utrzymania miejsc są strefy połączenia przęsła z przyczółkiem i połączenia sąsiadujących ze sobą końców przęseł z możliwością przesuwu na łożyskach. Dzieje się tak ze względu na konieczność kompensacji różnych wartości przemieszczeń podłużnych (odkształceń) jakich konstrukcja mostowa oraz toki szynowe tworzące tor doznają wskutek działających na nie sił podłużnych. Dla przeciwdziałania tym niekorzystnym oddziaływaniom, stosowane są w strefach dylatacji przyrządy wyrównawcze, umożliwiające określony zakres wzajemnych podłużnych przemieszczeń toków szynowych, których konstrukcyjna ciągłość jest celowo przerwana, ale przy zachowaniu ciągłości powierzchni tocznej szyn wymaganej dla bezpiecznego przejazdu kół taboru.

|

|

|

Fot. 3. Przyrząd wyrównawczy z ciągłą krawędzią toczną: a) pojedynczy |

b) podwójny |

Przyrządy wyrównawcze zgodnie z rozporządzeniem [1] oraz instrukcją PKP PLK Id-2 [4] stosuje się przy bezpodsypkowej konstrukcji nawierzchni na obiektach stalowych, których długość dylatacyjna jest równa lub większa od 60 m, a w przypadku przęseł o konstrukcji betonowej – 90 m. Obecnie stosowane zasady doboru rozwiązań przyrządów wyrównawczych są ustalone na podstawie analiz i badań dotyczących nawierzchni na mostownicach. W przypadku nowszych typów konstrukcji nawierzchni, zwłaszcza z ciągłym mocowaniem szyny zaleca się przeprowadzenie indywidualne analizy i zmniejszenie długości dylatacyjnych do 30 m.

Umieszcza się je nad łożyskami ruchomymi, spawając lub zgrzewając z przylegającymi szynami, wyłącznie na prostych odcinkach toru zwykle tak, aby ruch pociągów odbywał się z ostrza przyrządu. Każdy przyrząd powinien mieć oznaczony punkt zerowy, czyli wymagane położenie ostrza iglicy względem opornicy w temperaturze +15oC.

Dopuszczalny przesuw szyn w przyrządach wyrównawczych powinien spełniać warunek: ![]()

gdzie:

α – współczynnik liniowej rozszerzalności stali (0,000012 [1o/C])

ld – długość dylatacyjna konstrukcji [m]

tmax – maksymalna temperatura konstrukcji przęsła, przyjmuje się +55oC

tmin – minimalna temperatura konstrukcji przęsła, przyjmuje się -25oC (Id-1 [1]).

W zależności od zapewnianej możliwości przesuwu wyróżnia się trzy podstawowe typy przyrządów wyrównawczych:

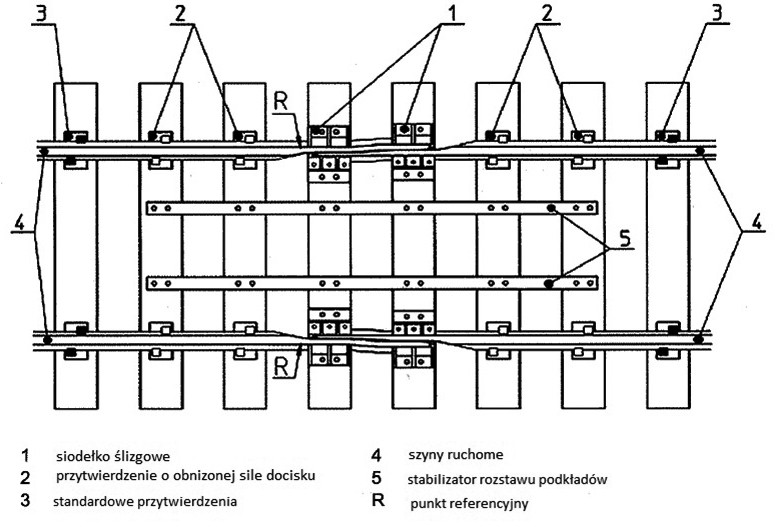

■ dla małych wartości odkształceń (±30 mm) – przyrządy wyrównawcze bagnetowe (rys. 4)

■ dla średnich wartości odkształceń (±100 mm) – przyrządy wyrównawcze z ciągłą krawędzią toczną (pojedynczy i podwójny) – (fot. 3)

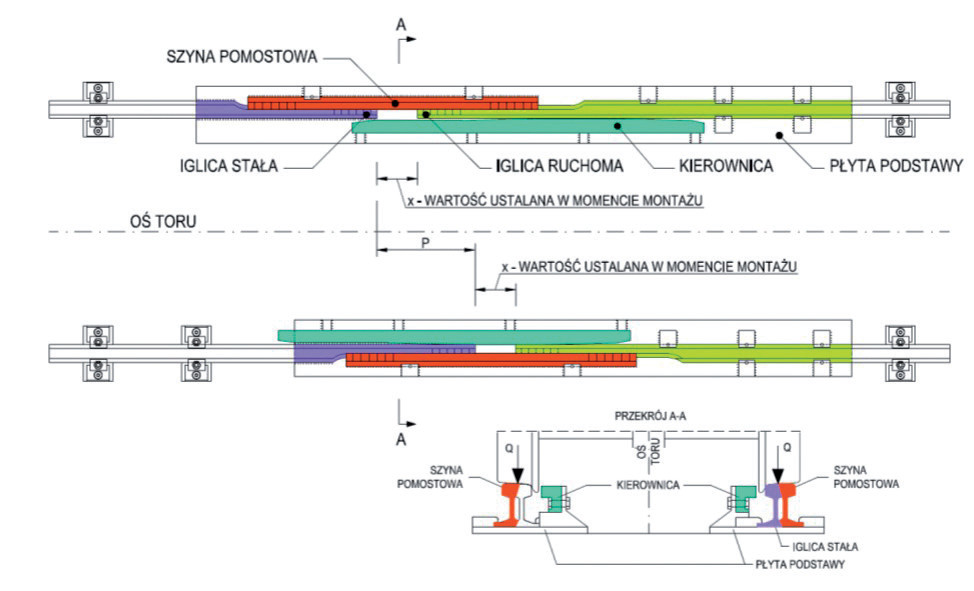

■ dla dużych wartości odkształceń (> ±250 mm) – przyrządy wyrównawcze z szyną pomostową (rys. 5).

Graniczne wartości ich stosowania zależą nie tylko od maksymalnego przesuwu i długości dylatacyjnej, lecz również od kąta nachylenia iglicy oraz prędkości jazdy pociągów, która przekłada się na maksymalne dopuszczalne poszerzenia toru określone w instrukcji Id-1 [3].

Rys. 4. Przyrząd wyrównawczy bagnetowy

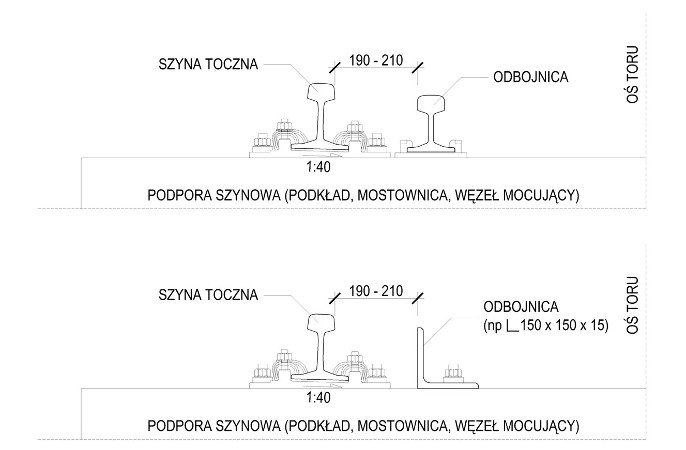

Odbojnice

Jednym z dodatkowych elementów nawierzchni kolejowej na obiektach mostowych są odbojnice (fot. 4 i rys. 3a). Mają one za zadanie chronić konstrukcję mostu i pojazd szynowy przed skutkami wykolejenia.

Odbojnice stosuje się wtedy, gdy długość toru na obiekcie jest większa niż 20,0 m oraz pod obiektami inżynieryjnymi, których podpory znajdują się w odległości mniejszej niż 2,5 m od osi toru. W uzasadnionych przypadkach (tor na mostownicach oraz obiekt w obrębie stacji lub bezpośrednie sąsiedztwo nasypów o wysokości powyżej 4,0 m i łuk poziomy toru mniejszy niż 350 m).

Rys. 5. Przyrząd wyrównawczy z szyną pomostową

Rys. 6. Zasada położenia odbojnic w torze kolejowym

Odbojnice wykonywane są z szyn albo z kątowników o mniejszej wysokości od szyny tocznej zastosowanej w toku szynowym. Układa się je równolegle do szyn tocznych po ich wewnętrznej stronie, wyprowadzając poza długość mostu ich częścią dziobową na długości 15,0 m mierzonej od lica ściany żwirowej obiektu lub od osi podparcia przęsła (gdy brak jest ściany żwirowej). Na rys. 6 przedstawiono zasady geometryczne położenia odbojnic w torze. Jeżeli w odległości mniejszej niż 15,0 m od osi podparcia przęsła znajduje się początek lub koniec rozjazdu, to część dziobową można skrócić. Długość minimalna odbojnic poza obiektem różni się w zależności od przepisów: według instrukcji Id-2 [4] jest to 8,0 m, natomiast zgodnie z rozporządzeniem [1] jest to 10,0 m.

Fot. 4. Przykład nawierzchni o konstrukcji podsypkowej z zastosowaną odbojnicą

Podsumowanie

Projektując konstrukcję nawierzchni kolejowej na mostach, należy uwzględniać specyfikę warunków eksploatacyjnych na tych obiektach skutkującą zastosowaniem dodatkowych elementów takich jak przyrządy wyrównawcze i odbojnice. Znane zalety eksploatacyjne bezpodsypkowych konstrukcji nawierzchni kolejowej polegające na znacznym ograniczeniu czynności utrzymaniowych (regulacji położenia toru), zmniejszonej wysokości konstrukcyjnej, skróceniu okresu robót modernizacyjnych i zwiększonej trwałości eksploatacyjnej powinny skłaniać do szerszego stosowania tego rodzaju konstrukcji w Polsce.

mgr inż. Monika Płudowska

dr inż. Wojciech Oleksiewicz

Politechnika Warszawska

Literatura

1. Rozporządzenia Ministra Transportu i Gospodarki Morskiej z dnia 10 września 1998 r. w sprawie warunków technicznych, jakim powinny odpowiadać budowle kolejowe i ich usytuowanie, Dz.U. z 1998 r., nr 151, poz. 987.

2. Rozporządzenia Ministra Infrastruktury i Rozwoju z dnia 5 czerwca 2014 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budowle kolejowe i ich usytuowanie, Dz.U. z 2014 r., poz. 867.

3. PKP Polskie Linie Kolejowe S.A.: Warunki utrzymania nawierzchni na liniach kolejowych Id-1, 2005.

4. PKP Polskie Linie Kolejowe S.A.: Warunki techniczne dla kolejowych obiektów inżynieryjnych Id-2, 2005.

5. Kraśkiewicz C., Oleksiewicz W., Płudowska M., Wybrane zagadnienia stosowania ciągłego mocowania szyn na mostach o bezpodsypkowej konstrukcji nawierzchni szynowej, Materiały konferencyjne: Projektowanie, budowa i utrzymanie infrastruktury w transporcie szynowym – INFRASZYN, Stowarzyszenie Inżynierów i Techników Komunikacji RP, 2015.

ul. Kujawska 1

00-793 Warszawa

tel. 22 255 33 40

KRS 0000192270 (Sąd Rejonowy dla m.st. Warszawy, XII Wydział Gospodarczy KRS)

NIP 525-22-90-483

Kapitał zakładowy: 150 000 zł

Produkty (0)