Nowo budowane trasy komunikacyjne coraz częściej napotykają na trudne warunki gruntowe. Wymusza to stosowanie różnych technik wzmacniania podłoża nasypów i fundamentów obiektów inżynierskich. Wśród wielu nowoczesnych i skomplikowanych metod wzmacniania podłoża gruntowego istnieją proste sposoby znane od wieków a nawet takie, które nie wymagają dodatkowych nakładów.

Wymiana gruntu

Najbardziej oczywistym sposobem rozwiązania problemu słabego gruntu zalegającego w podłożu jest jego wymiana na materiał przydatny do posadowienia nasypu czy fundamentu obiektu. Stosowna jest w przypadku słabych gruntów organicznych (torfy, gytie), miękkoplastycznych gruntów spoistych czy występujących składowisk odpadów i innych nieprzydatnych do posadowienia materiałów. Głębokość pełnej wymiany gruntu dochodzi do kilku metrów (3-5 m). W sprzyjających warunkach możliwa jest wymiana na większą głębokość. Zabieg staje się dużo trudniejszy w przypadku występowania wody gruntowej.

W przypadku problemów z pełną wymianą gruntu wymieniane są tylko przypowierzchniowe warstwy słabego podłoża. W zależności od obciążenia, dopuszczalnych osiadań i czasu konsolidacji może to być zabieg wystarczający albo wymagający dodatkowego wzmocnienia wgłębnego. Gdy grunty są bardzo słabe o charakterze bagna z wysoko występującą wodą gruntową stosuje się wypieranie słabego podłoża. Budowany nasyp „tonie” w słabym gruncie nawodnionym i jednocześnie wyciska ten grunt. Należy pamiętać, że wyciskanie nie jest stuprocentowe i pod nasypem pozostanie warstwa gruntu, która będzie musiała ulec konsolidacji. Zabieg wypierania wspomaga się np. mechanicznie, przecinając kożuch torfowy lub używając metody wybuchów. Na fot. 1 pokazano przykłady wykonywania wymiany gruntu na budowie Trasy Siekierkowskiej w Warszawie.

Fot. 1. Wymiana gruntu na dojazdach do Mostu Siekierkowskiego w Warszawie

Konsolidacja

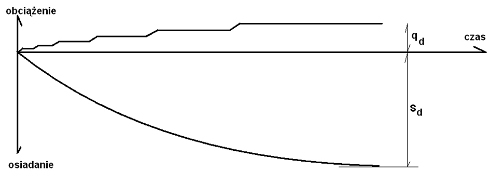

Najprostszym sposobem wzmocnienia słabego podłoża jest jego konsolidacja. Polega ona na obciążeniu podłoża nadkładem nasypu w wyniku czego z porów gruntu wyciskana jest woda. Towarzyszy temu zmniejszenie objętości porów gruntu i wynikające z tego osiadanie nasypu. Jest to zabieg długotrwały, a czas konsolidacji może być liczony nawet w latach i zależy on od przepuszczalności podłoża oraz drogi filtracji. Szczególnie długi będzie w gruntach ilastych i gytii. Ze względu na wytrzymałość podłoża może zaistnieć konieczność budowy nasypu etapowo. Kolejne warstwy obciążenia będą dokładane w miarę postępów konsolidacji i wzrostu wytrzymałości podłoża. Wiele istniejących obecnie i eksploatowanych nasypów budowanych było w ten sposób. Schemat osiadań pokazano na rys.1.

Rys. 1. Schemat osiadań w procesie konsolidacji

Należy również pamiętać, że zmniejszenie objętości porów gruntu powoduje konieczność wykonania nasypu o większej objętości niż wynika z teoretycznego rysunku. Wynikają stąd nieoczekiwane niedobory w bilansie mas ziemnych. Zagadnienie to występuje również w nasypach o podłożu wzmocnionym innymi metodami, gdzie ma miejsce zjawisko konsolidacji.

Ze względu na potrzebny relatywnie długi czas jest to metoda obecnie rzadko wykorzystywana.

Przeciążenie

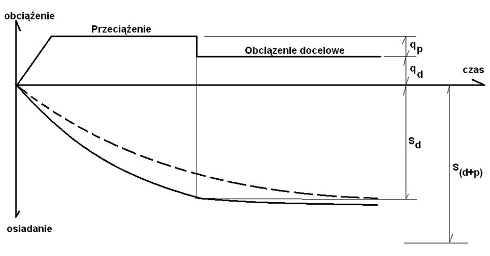

Proces konsolidacji i stabilizacji osiadań można przyspieszyć stosując przecią żenie. Polega ono na czasowym przyłożeniu na budowanym nasypie większego obciążenia niż przewidywany docelowy nacisk na podłoże. Najprościej przyłożyć takie obciążenie za pomocą dodatkowej warstwy gruntu. W szczególnych przypadkach obciążenie takie może być wywierane za pomocą siłowników, kotew gruntowych, balastu żelbetowego lub zbiorników z wodą. Zdjęcie tego obciążenia po pewnym czasie znacząco redukuje osiadania resztkowe. Schemat osiadań z przeciążeniem pokazano na rys. 2, gdzie linią przerywaną pokazano osiadanie bez przeciążenia, a ciągłą – z przeciążeniem.

Rys. 2. Schemat osiadań z przeciążeniem nasypu

Konsolidacja podciśnieniowa

Zamiast przeciążenia nadkładem możliwe jest wykorzystanie ciśnienia atmosferycznego i wspomaganie konsolidacji wymuszonym podciśnieniem. Metoda nie była jeszcze stosowana w Polsce, ale w przypadku dużych zadań daje korzystne efekty ekonomiczne. Konsolidacja polega na ułożeniu szczelnej poziomej powłoki zagłębionej po obwodzie w wykopanych rowach wypełnionych wodą gruntową. Pod powłoką wytwarza się za pomocą pompy próżniowej podciśnienie, co powoduje oddziaływanie ciśnienia atmosferycznego porównywalne do nadkładu z gruntu. Metoda ma szereg zalet technicznych. Nie ma potrzeby etapowania obciążenia ze względu na brak zagrożenia wyparcia słabego gruntu spod nasypu. Mniejsze są osiadania konsolidacyjne i związany z tym niedobór w bilansie mas ziemnych. Nie ma potrzeby rezerwowania dużej objętości kruszywa na wykonanie przeciążenia.

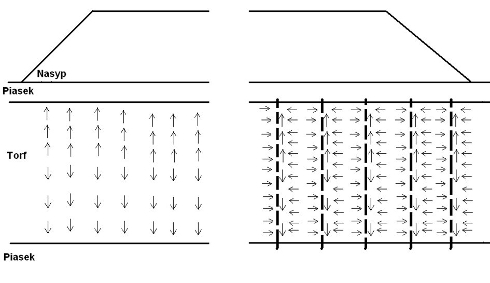

Dreny pionowe

Wspomaganie konsolidacji możliwe jest również dzięki zastosowaniu drenów pionowych. Wykonanie ich w gruncie wzmacnianym powoduje znaczące skrócenie drogi filtracji i przyspieszenie konsolidacji dzięki szybszemu odpływowi wody do warstw drenujących. Schemat odpływu wody z gruntu w przypadku podłoża z drenami lub bez nich pokazano na rys. 3.

Rys. 3. Różnica w sposobie odpływu wody w czasie konsolidacji z warstwy bez drenażu i z warstwy drenowanej

Najpowszechniej spotykane są dreny prefabrykowane w postaci specjalnie wyprofilowanych taśm otoczonych geowłókniną. Ich konstrukcja zapewnia również transport wody w przypadku załamania drenu w wyniku osiadania podłoża. Funkcje drenów mogą pełnić również kolumny wzmacniające podłoże, które zapewniają wzdłużny przepływ wody np. żwirowe lub piaskowe. Kolumny takie dla lepszej filtracji na styku grunt-kolumna wykonywane są w otoczce z materiału geosyntetycznego. Koszulka z geowłókniny zapewnia dobre parametry filtracyjno-separacyjne. Zastosowanie geotkanin, a w szczególności tkanych obwodowo, zapewnia również dużo większe wzmocnienie podłoża.

Wzmacnianie podłoża metodą ubijania

Wzmocnienie podłoża metodą ubijania polega na dogęszczaniu istniejącego podłoża za pomocą bijaka spadającego z dużej wysokości. Jest to metoda przydatna szczególnie w gruntach niespoistych, które można łatwo dogęścić. Możliwe jest również jej zastosowanie do innych rodzajów gruntu (np. lessy), do zagęszczenia istniejących nasypów oraz na terenie składowisk odpadów. Proces wykonania zagęszczania dynamicznego silnie oddziałuje na otoczenie. W przypadku wykonywania robót w pobliżu innych budowli należy monitorować wpływ realizacji na drgania tych obiektów. Wpływ ten zależy od wielu czynników, takich jak: energia bijaka (jego masa i wysokość spadania), warunki gruntowe (rodzaj, stan i ukształtowanie warstw gruntu), poziom wody, ukształtowanie terenu, konstrukcja i stan budowli oraz jej poziom posadowienia. Ze względu na złożoność zjawiska, ocena wpływów drgań nie jest intuicyjna. Zdarzało się, że najniekorzystniejszy wpływ drgań nie był na budynki położone najbliżej miejsca robót, a na te które znajdowały się w drugiej linii zabudowy. Przed rozpoczęciem zasadniczych robót należy ocenić wpływ drgań montując na przyległej zabudowie specjalne czujniki. W przypadkach wątpliwych monitoring taki powinien być prowadzony w sposób ciągły przez cały okres realizacji. Skuteczność wykonania wzmocnienia i jego głębokość należy zweryfikować na poletkach wstępnych. Po wykonaniu wzmocnienia konieczne jest dogęszczenie warstwy powierzchniowej. Skuteczność i głębokość wykonanego wzmocnienia zależy od użytych bijaków, wysokości ich spadania, rozstawu punktów wzmocnienia i sposobu wykonania zabiegu. Ubijanie lekkie wykonuje się bijakiem o masie kilku ton (2-8 t) pokrywając całkowicie wzmacnianą powierzchnię siatką uderzeń. Bijak zrzucany jest z wysokości kilku metrów (3-10 m), a zasięg wzmocnienia sięga do 4-6 m.

Zastosowanie bardzo ciężkich bijaków o masie kilkunastu do nawet dwustu ton pozwala a zagęszczenie podłoża do głębokości kilkunastu metrów. W sprzyjających warunkach zasięg takiego zabiegu może sięgać do ponad 20 m. Zwykle takie zagęszczanie jest prowadzone kilkufazowo ze stopniowym zagęszczaniem siatki uderzeń. Pozwala to np. na rozproszenie ciśnienia wody w porach jeśli jej poziom znajduje się w strefie wzmocnienia. Wysokość spadania bijaka sięga znacznych wysokości dochodzących do 30 m.

Ubijanie impulsowe

Podobne efekty można uzyskać wykonując szybkie ubijanie impulsowe. Wykorzystuje się do tego bijak zamontowany na koparce, który podrzucany jest do góry przez siłowniki hydrauliczne na wysokość ok. 1 m z częstotliwością kilkudziesięciu razy na minutę. Spadający bijak uderza w specjalna stopę stalową urządzenia i za jej pośrednictwem przekazuje energię na podłoże. Metoda generuje znacznie większy hałas, ale jednocześnie pozwala przeprowadzać zagęszczenie znacznie szybciej, eliminując czas potrzebny na podnoszenie bijaka urządzeniem dźwigowym. Zasięg wzmocnienia sięga do ok. 5 m. Metoda stosowana jest do zagęszczania podłoży różnych obiektów (hale przemysłowe, nasypy autostradowe), a ostatnio bardzo często do zagęszczania wałów przeciwpowodziowych.

Fot. 2. Maszyna do zagęszczania impulsowego

Wymiana dynamiczna

Z wykorzystaniem tej metody możliwe jest formowanie kolumn tłuczniowych w słabych gruntach spoistych. Na powierzchni roboczej formuje się platformę z tłucznia lub żwiru. Możliwe jest użycie dodatkowo gruzu betonowego, np. w Warszawie udało się wykonawcy wykorzystać materiał pochodzący z rozbiórki pasa startowego na lotnisku. Na uformowaną platformę zrzuca się bijak, który wbija materiał ziarnisty w słabe podłoże, wytwarzając na powierzchni krater o wielkości bijaka. Krater zasypuje się kruszywem i kolejnymi uderzeniami bijaka formuje się w gruncie słabym kolumnę. Powtarzając zabieg w rozstawie przewidzianym projektem formuje się siatkę kolumn wzmacniających podłoże np. nasypu drogowego. Kolumny takie skutecznie mogą zastąpić nawet wymianę podłoża w warunkach, w których jej wykonanie byłoby niemożliwe. Skuteczność zabiegu dla pojedynczych kolumn sprawdza się za pomocą obciążeń płytą. Głębokość wykonania kolumn oraz efekt wzmocnienia słabego gruntu można zweryfikować metodą sondowania w kolumnie i między kolumnami. Ostateczną weryfikacją przyjętych założeń jest pomiar osiadań podstawy nasypu. Na fot. 3, 4 i 5 przedstawiono przykłady realizacji i kontroli takich kolumn.

Fot. 3. Zagłębienie bijaka w czasie formowania kolumny

Fot. 4. Widok krateru wybitego przez spadający ciężar

Fot. 5. Próbne obciążenie płytą statyczną z wykorzystaniem dźwigu używanego do wykonania kolumn

Wibroflotacja

Wibroflotacja jest metodą wzmacniania podłoża polegającą na wgłębnym zagęszczeniu gruntu za pomocą specjalnego wibratorazwanego wibroflotem. Podobną technologią jest wibrowymiana, dzięki której możemy we wzmacnianym gruncie uformować kolumny z kruszywa.

Wibroflotacja, analogicznie jak opisywane poprzednio ubijanie, przydatna jest w gruntach niespoistych z ewentualnymi niewielkimi domieszkami frakcji pyłowej lub iłowej oraz gruntów organicznych. Możliwe jest zagęszczanie odpadów kopalnianych, niekontrolowanych nasypów lub nasypów formowanych metodą refulacji. Metoda charakteryzuje się brakiem oddziaływań udarowych, ale na otoczenie mogą wpływać ciągłe wibracje. Pochodzą one od wibratora wgłębnego, który zagłębia się w podłoże pod własnym ciężarem, rozpychając grunt i powodując lepsze upakowanie ziaren oraz większe zagęszczenie. Zwiększa to nośność podłoża i zmniejsza osiadanie konstrukcji wykonanych na tak wzmocnionym podłożu. Zagłębianie wibroflota w grunt może być wspomagane wodą lub sprężonym powietrzem. Proces zagęszczania odbywa się ruchem posuwistozwrotnym, ze stopniowym podciąganiem urządzenia do góry. Powstały otwór wypełniany jest stopniowo gruntem niespoistym, najczęściej miejscowym gruntem zagęszczanym w czasie zabiegu. Efektywność wykonania wibroflotacji zależy od rodzaju i stanu gruntu, rozstawu punktów zagęszczania oraz parametrów wibroflota. W wyniku zagęszczenia podłoża poziom terenu ulega obniżeniu. Zasięg wzmocnienia sięga w gruncie ok. 0,8-1,5 m od każdego punktu. Głębokość zagęszczenia wynosi kilka metrów, ale przy użyciu specjalnych urządzeń może dochodzić do 30 m. Po wykonaniu zabiegu konieczne jest powierzchniowe dogęszczenie podłoża.

W celu oceny skuteczności wzmocnienia wykonuje się sondowania dynamiczne lub statyczne przed i po wykonaniu zabiegu. W czasie wykonywania wibroflotacji możliwa jest zgrubna ocena skuteczności na postawie poboru prądu przez wibroflot.

Wibrowymiana

W podobny sposób formowane są kolumny żwirowe metodą wibrowymiany. Do wykonania kolumn stosuje się specjalny wibrator śluzowy, umożliwiający podawanie kruszywa przez wnętrze wibratora. Po zagłębieniu wibratora na docelową rzędną stopniowo podnosi się urządzenie jednocześnie dozując kruszywo do powstałego otworu. Ponowne zagłębienie wibratora powoduje rozepchnięcie kruszywa i formowanie kolumny. Czynności te powtarza się aż do wyrównania z powierzchnią terenu. Materiał kolumny dzięki większej przepuszczalności niż grunt rodzimy umożliwia szybszy odpływ wody i przyspiesza konsolidację. Po wykonaniu kolumn również konieczne jest zagęszczenie powierzchniowe. Wibrowymianę stosuje się do wzmocnienia podłoża z miękkoplastycznych glin i iłów. Możliwe jest również wzmacnianie gruntów organicznych: torfów, gytii i namułów. W celu oceny skuteczności wykonania kolumn wykonuje się sondowania w kolumnie, co pozwala na ocenę zakładanej głębokości i ciągłości kolumny. W przypadku bardzo słabych gruntów, które nie zapewniają oporu bocznego w czasie formowania, możliwe jest wykonanie kolumn wibrocementowych. W takim przypadku zamiast czystego kruszywa podaje się przez wibrator śluzowy mieszankę kruszywa i cementu (suchy beton). Wiązanie takiego materiału możliwe jest dzięki wodzie gruntowej. Uformowane kolumny żwirowe lub cementowe mogą być poddane próbnemu obciążeniu. Typowe obciążenia przejmowane przez kolumny żwirowe osiągają wartości do 300 kN, a przez kolumny cementowe do 500-700 kN.

Fot. 6. Wibrator w czasie pracy

Fot. 7. Kosz zasypowy do napełniania wibratora śluzowego

Fot. 8. Głowica kolumny wibrocementowej wykonana w gruntach organicznych i nasypowych

Kolumny DSM

Kolumny DSM (ang. deep soil mixing) używane są w słabych gruntach spoistych, namułach i torfach. Projektuje się je czasami również w gruntach niespoistych. Stosowane są do wzmacniania podłoża nasypów komunikacyjnych lub fundamentów różnych obiektów (np. budynków mieszkalnych, użyteczności publicznej i przemysłowych, mostów i wiaduktów, wiatraków i innych konstrukcji). Kolumny wykonane na styk w formie palisady mogą po uzupełnieniu zbrojeniem stanowić zabezpieczenie i obudowę wykopu. Natomiast po dodaniu bentonitu używane są do formowania przesłon przeciwfiltracyjnych np. w wałach przeciwpowodziowych.

Najczęściej kolumny wykonywane są na podobieństwo pali jako pojedyncze. Możliwe jest z sąsiadujących kolumn (stycznych lub wciętych) formowanie ścian, rusztów (układów ścian prostopadłych) lub bloków wymieszanego ze spoiwem gruntu. Kolumny mają zwykle średnicę od 0,4 do 1,0 m, długość kilku metrów i rozstaw od 1 do 2 m. Wszystkie te wartości zależą od obciążeń i warunków gruntowych oraz wynikają z indywidualnego projektu i obliczeń statycznych. Możliwe jest wykonywanie pojedynczych elementów o większych wymiarach używając specjalnych mieszadeł podwójnych lub potrójnych, których obroty są przeciwbieżne. Zmniejsza to przy okazji moment obrotowy przekazywany na maszynę.

Fot. 9. Maszyna do wykonywania kolumn

Formowanie kolumny polega na zagłębieniu w grunt specjalnego mieszadła, odspojeniu gruntu i wymieszaniu ze spoiwem, którym najczęściej jest zaczyn cementowy. Znane są również metody mieszania na sucho z użyciem cementu i wapna podawanego pneumatycznie (w Polsce bardzo rzadko stosowane). W czasie wykonywania kolumny mieszadło kilkukrotnie zagłębia się w grunt z jednoczesnym obracaniem i tłoczeniem zaczynu cementowego.

Technologia wykonywania kolumn DSM wymaga, aby grunt rodzimy został dobrze wymieszany z tłoczonym zaczynem cementowym. Podstawowym kryterium oceny tego procesu jest liczba zagłębień mieszadła w grunt ustalona doświadczalnie w konkretnych warunkach gruntowych oraz obserwacja przez operatora jednorodności mieszaniny wynoszonej przez mieszadło. Jednorodność wymieszania zależy od konstrukcji mieszadła, liczby poprzeczek mieszających i sposobu działania. Ponadto ocenia się jednorodność wymieszania w czasie ścinania głowic kolumn i na próbkach pobranych do badań.

Wykonanie kolumn DSM, z pozoru proste, jest jednak trudniejsze niż wykonywanie pali. Wynika to głównie z faktu, że materiał kolumny (cementogrunt) nie pochodzi z certyfikowanej wytwórni, a został wymieszany bez wizualnej kontroli z przygotowanego zaczynu oraz rodzimego gruntu i wody gruntowej. Realizacja prac wymaga doświadczenia, prób na budowie oraz kontroli procesu wykonania kolumny i przygotowania materiałów. Szczególną uwagę należy zwrócić na wstępną ocenę realności wykonania i osiągnięcia zakładanych wytrzymałości w przypadku gruntów organicznych. Wymaga to prób na budowie lub doświadczenia w porównywalnych warunkach. Proces mieszania i tłoczenia zaczynu powinien być rejestrowany. Metryki kolumn powinny zawierać szereg informacji: datę i godziny wykonania, rzędną poziomu roboczego, głębokości mieszania w funkcji czasu, rodzaj maszyny, średnicę mieszadła, użyty cement, ewentualne dodatki, stosunek w/c oraz gęstość zaczynu, zużycie zaczynu, prędkości opuszczania i podnoszenia mieszadła oraz prędkości obrotowe.

Wytrzymałość cementogruntu jest kontrolowana na zgniatanych kostkach, analogicznie jak betonu. Należy jednak pamiętać, że nie jest to beton, a kolumna nie jest palem. Wytrzymałości cementogruntu są dużo mniejsze, zwykle 2-5 MPa i zależą od rodzaju gruntu. W gruntach bardzo słabych, organicznych mogą osiągać jedynie 0,3-0,5 MPa, a w piaskach lub żwirach dochodzić do 20 MPa, upodabniając się do kolumny betonowej. Rozrzut wyników ściskania kostek też może być bardzo duży w ramach nawet jednej kolumny i nie należy stosować rygorystycznych zasad oceny znajdujących zastosowanie w betonie towarowym. Uzyskane właściwości cementogruntu mają wpływ na sztywność i podatność wykonanych kolumn.

Projektując skład i ilość wtłaczanego zaczynu należy również uwzględnić wodę znajdującą się w gruncie. Nie tylko ze względu na jej ilość, ograniczając jej udział w zaczynie w przypadku gruntów bardziej nawodnionych, ale również ze względu na jej skład chemiczny. W palach woda agresywna lub zanieczyszczona oddziałuje tylko za pośrednictwem powierzchni betonu. W kolumnach jest składnikiem mieszaniny cementogruntu i w skrajnych przypadkach może utrudnić lub uniemożliwić wiązanie cementu.

Kolumny DSM mogą być wykonywane jedynie w gruntach niezawierających przeszkód i będących w takim stanie, który umożliwia prawidłowe wymieszanie ze wspomaganiem tłoczonym zaczynem.

Kolumna DSM ze względu na słaby materiał i powolny proces wiązania jest szczególnie narażona na uszkodzenia. W czasie wykonywania należy zadbać, aby ruch ciężkiego sprzętu w obszarze wykonywanych kolumn oraz ścinanie, skuwanie i pogłębianie wykopu nie wpływało negatywnie na wykonane wcześniej kolumny.

Do głównych zalet kolumn DSM należy:

■ brak wibracji i drgań oraz umiarkowany hałas

■ brak urobku i wykonanie kolumn z materiału miejscowego

■ szybkość wykonania

■ niższa cena w stosunku do ceny pali.

Do słabszych stron kolumn DSM należy niejednorodność cementogruntu wynikająca z właściwości i składu gruntu oraz konieczność wykonania prób wstępnych.

Kolumny betonowe

Kolumny betonowe wykonuje się podobnym sprzętem jak pale przemieszczeniowe. Stosowanych jest kilka rozwiązań różniących się szczegółami konstrukcyjnymi świdra, np. Omega, De Waal, CMC, FDP. Nowoczesne palownice umożliwiają monitorowanie procesu wykonania przez operatora oraz rejestrowanie wyników pomiarów, co stanowi istotny element systemu kontroli jakości. W czasie wykonywania pala rejestrowane są: liczba obrotów i postęp świdra (zagłębianie i wyciąganie), czasy wiercenia i betonowania, ciśnienie i objętość podawanego betonu. Specjalne konstrukcje świdrów umożliwiają przewiercenie twardych warstw gruntu. W czasie wkręcania pala grunt zostaje dogęszczony i rozepchnięty na boki. Po osiągnięciu projektowanej rzędnej przez rurę rdzeniową podawana jest pod ciśnieniem mieszanka betonowa. W czasie podciągania świdra obraca się on w tę samą stronę, co przy zagłębianiu, rozpychając ponownie grunt znajdujący się nad świdrem. Ze względu na opory wkręcania kolumny mają zwykle średnice od 40 do 60 cm. Specjalne konstrukcje świdrów mogą nieznacznie odbiegać od tych wymiarów. Maksymalne długości kolumn wynoszą około 20 m.

Fot. 11. Widok maszyny w czasie wykonywania kolumn CMC na obwodnicy Gdańska

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów

Literatura

1. B. Kłosiński Współczesne sposoby wzmacniania podłoża i fundamentów budowli, Seminarium: Wzmacnianie podłoża gruntowego i fundamentów budowli, Warszawa, 15 listopada 2007 r.

2. B. Gajewska, B. Kłosiński Rozwój metod wzmacniania podłoża gruntowego, X Seminarium – Geotechnika dla inżynierów: Wzmacnianie podłoża i fundamentów, Warszawa, 31 marca 2011 r.

ul. Kujawska 1

00-793 Warszawa

tel. 22 255 33 40

KRS 0000192270 (Sąd Rejonowy dla m.st. Warszawy, XII Wydział Gospodarczy KRS)

NIP 525-22-90-483

Kapitał zakładowy: 150 000 zł

Produkty (0)