We współczesnym budownictwie konieczność wzmacniania podłoża gruntowego jest bardzo powszechna. W budownictwie drogowym technologie te mają zastosowanie niemal na każdej budowie. Za wzmacnianiem podłoża przemawiają względy ekonomiczne i ekologiczne. Jest ono często konkurencyjne ekonomicznie w porównaniu do klasycznych fundamentów głębokich.

Prowadzone studia i pomiary wielkości emisji gazów (tzw. przeliczniki węglowe) wykazują, że wykorzystanie technologii wzmacniania podłoża znacznie mniej obciąża środowisko niż klasyczne rodzaje konstrukcji, zwłaszcza w przypadku wykorzystania miejscowego gruntu oraz materiałów odpadowych (popiołów lotnych, żużli, odpadów kopalnianych i hutniczych itp.).

Wzmacnianie i ulepszanie właściwości podłoża obejmuje grupę różnorodnych zagadnień. Wybór metody zależy nie tylko od geotechnicznych warunków posadowienia i rodzaju słabego gruntu w podłożu, ale także od rodzaju posadowionej na słabym podłożu konstrukcji.

Zagadnienia wzmacniania podłoża nie są dostatecznie spopularyzowane. Niemal zupełnie brak jest szczegółowych przepisów krajowych i wytycznych projektowania, zwłaszcza dla metod głębokiego wzmacniania podłoża. Szerzej zagadnienie przedstawione jest m.in. w Wytycznych wzmacniania podłoża [24] i podręczniku do geotechniki Grundbau-Taschenbuch [3], [4], [6], [18].

Zakres i cele wzmacniania podłoża

Ogólnym celem wzmacniania podłoża jest dostosowanie go do wymagań, jakie stawiane są konstrukcji posadowionej na nim budowli. Cele wzmacniania podłoża zależą od rodzaju zadania budowlanego oraz warunków gruntowych. Mogą one być następujące: zmniejszanie osiadań budowli, zwiększenie nośności, zapobieganie utracie stateczności (poślizgom lub osuwiskom), zapobieganie upłynnianiu podłoża, stabilizacja struktury podłoża, zabezpieczenie skarp wykopów i ochrona pobliskich konstrukcji. W niniejszym artykule omówiono przykłady wzmacniania typowego dla podłoży nawierzchni drogowych i wgłębnego wzmacniania podłoża.

Rozpoznanie słabych podłoży

Badania podłoża mają ogromne znaczenie – ich wyniki decydują o tym, czy konieczne jest wzmacnianie podłoża. Pozwalają także ustalić niezbędny zakres i ocenić przydatność różnych metod. Badania podłoża powinny być wyczerpujące, a poniesione na nie nakłady prawie na pewno się zwrócą. Zbadanie warunków gruntowych powinien zapewnić inwestor. Wyniki badań powinny być dostępne dla projektanta i wykonawcy przed sfinalizowaniem warunków kontraktu. Jednak dane te zwykle są dalece niewystarczające – tak do projektu, jak i do przygotowania oferty oraz wyceny robót. Badania podłoża powinny być podzielone na etapy:

■ badania wstępne w fazie studiów do wyboru lokalizacji trasy lub budowli i oceny wykonalności

■ badania podstawowe do uzyskania decyzji lokalizacyjnej albo do projektu budowlanego – służą do zaprojektowania

konstrukcji oraz do wstępnego wyboru metod budowy

■ badania uzupełniające lub kontrolne (w fazie projektowania lub budowy obiektu), uściślające zakres badań, m.in. właściwości słabych warstw pod kątem ich wzmocnienia.

Podłoże powinno być rozpoznane do głębokości strefy aktywnej oddziaływania budowli. Budowę i parametry podłoża należy ustalać na podstawie wierceń lub wykopów badawczych, sondowań i innych badań polowych, makroskopowych oraz laboratoryjnych.

Niektóre metody wzmacniania i ulepszania podłoża wymagają określenia konkretnych właściwości lub parametrów warstw podłoża np. współczynnika wodoprzepuszczalności czy współczynników konsolidacji. Badania powinny objąć także właściwości warstw określanych zwykle jako „nienośne” (np. niekontrolowane nasypy lub grunty organiczne). Ich parametry (przed zabiegami i po wzmocnieniu) są podstawą projektowania posadowienia. Może to wymagać specjalistycznych badań laboratoryjnych, a także wstępnych prób terenowych w dużej skali [18].

Wzmacnianie podłoża nawierzchni

Wymagania normowe PN-S-02205:1998 nakładają obowiązek uzyskania wysokich parametrów technicznych dla podłoża drogowego (E2 = 100-120 MPa, Is = 1,00-1,03) jak również dla niższych warstw budowli ziemnych (E2 = 30-80 MPa, Is = 0,95-1,00) w zależności od głębokości zalegania warstwy i obciążenia ruchem [6]. Parametry te często są trudno osiągalne lub nieosiągalne w gruntach naturalnych (miejscowych) i wymagają stosowania technik stabilizacji. Problem ten dotyczy szczególnie przewilgoconych gruntów drobnoziarnistych. Grunty o ograniczonej przydatności to między innymi gliny, pyły, iły, piaski pylaste i gliniaste, które zalicza się do gruntów trudno urabialnych, sprawiających kłopoty w robotach ziemnych.

Stabilizacją gruntów nazywamy proces wzmacniania gruntów w celach budowlanych. Oczekiwanym efektem stabilizacji gruntów w budownictwie drogowym jest poprawa nośności stabilizowanej warstwy gruntu i jej utrzymanie w różnych warunkach wodnych i atmosferycznych, co sprzyja minimalizacji osiadań konstrukcji oraz zwiększeniu jej trwałości. Jedną z metod stabilizacji, szeroko stosowaną w drogownictwie jest stabilizacja chemiczna.

Stabilizacja chemiczna to proces wzmacniania gruntów poprzez stosowanie dodatków spoiw lub innych środków chemicznych do gruntów. Najbardziej popularnymi spoiwami stosowanym dotychczas do stabilizacji gruntów w budownictwie drogowym były wapno i cement. Obecnie coraz częściej obserwuje się na rynku pojawianie nowych spoiw hydraulicznych i środków chemicznych zastępujących tradycyjne spoiwa bądź stosowanych wraz z nimi. Wapno (palone lub hydratyzowane) używane jest do stabilizacji gruntów spoistych oraz gruntów zawierających dużą zawartość cząstek iłowych i pyłowych o wskaźniku plastyczność Ip > 5. Cementy stosowane są do stabilizacji gruntów niespoistych lub mało spoistych. Spoiwa drogowe, w zależności od składu, są stosowane zarówno do stabilizacji gruntów spoistych oraz niespoistych. Do polepszania właściwości gruntów i zwiększania ich nośności mogą być stosowane również popioły lotne z węgla kamiennego lub brunatnego. Kolejną grupą stabilizatorów gruntów są substancje chemiczne dodawane w postaci proszku lub płynu do gruntu. Środki te są najczęściej stosowane wspólnie z innymi spoiwami np. cementem. Stabilizatory chemiczne powodują zwiększenie wymiany jonowej grunt/spoiwo oraz wpływają na pozbycie się wody błonkowej z gruntów spoistych polepszając ich zagęszczalność. Gama środków do stabilizacji gruntów jest bardzo szeroka. Zastosowanie konkretnego środka czy spoiwa powinno opierać się na badaniach dostosowanych do wymagań projektowych, które należy przeprowadzić na gruntach przeznaczonych do stabilizacji.

W praktyce wybór odpowiedniego rodzaju i wielkości dodatku spoiwa uzależnia się od:

■ rodzaju, stanu i wilgotności gruntu

■ pożądanego efektu wzmocnienia (zwiększenie nośności E, CBR, uzyskanie odpowiedniej wytrzymałości na ściskanie Rc) [2], [7].

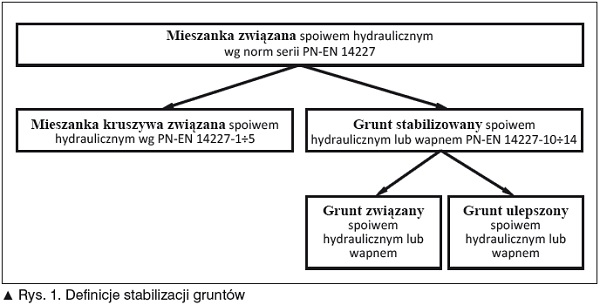

W Polsce aktualnymi normatywami odnośnie stabilizacji gruntów w drogownictwie są normy PN-EN 14227-10÷14:2006. Zostaną one wkrótce zastąpione jedną normą EN 14227-15, której projekt obecnie jest w opiniowaniu. Wprowadzają one następujące definicje stabilizacji gruntów: grunt stabilizowany, grunt związany, grunt ulepszony spoiwem (rys. 1).

Grunt stabilizowany spoiwem hydraulicznym – mieszanka gruntu ze spoiwem hydraulicznym lub wapnem i wodą, a w razie potrzeby również z dodatkami, dobranymi w optymalnych ilościach, twardniejąca dzięki reakcji hydraulicznej i/lub karbonatyzacji.

Grunt związany spoiwem hydraulicznym – grunt stabilizowany spoiwem hydraulicznym lub wapnem, zaprojektowany w celu uzyskania materiału związanego i stwardniałego, na którym możliwe jest bezpośrednie oznaczenie wytrzymałości na ściskanie Rc. Grunt związany spoiwem hydraulicznym lub wapnem klasyfikuje na podstawie wytrzymałości na ściskanie Rc w kategoriach C, np. C1.5/2.

Grunt ulepszony spoiwem hydraulicznym – grunt stabilizowany spoiwem hydraulicznym lub wapnem zaprojektowany w celu otrzymania materiału o postaci możliwej do uformowania i zagęszczenia, na którym możliwe jest bezpośrednie oznaczenie wskaźnika nośności CBR. Grunt ulepszony spoiwem hydraulicznym klasyfikuje się wskaźnikiem nośności CBR, np. CBR10.

Najczęściej stosowaną technologią stabilizacji gruntów spoiwami jest metoda mieszania gruntu na miejscu „mix in place”. Metoda polega na rozłożeniu spoiwa w ustalonej ilości (kg/m2) i wymieszaniu z gruntem na określoną głębokość przy pomocy gruntomieszarki.

Po wymieszaniu gruntu ze spoiwem materiał jest wyrównywany i zagęszczany. Po zagęszczeniu i pielęgnacji (3-7 dni) związana warstwa charakteryzuje się już wysoką nośnością i wytrzymałością umożliwiającą wykonywanie nadległych konstrukcji. W przypadku ulepszenia gruntów już nawet po kilku godzinach uzyskuje się wzrost nośności umożliwiający kontynuowanie prac. Głębokość mieszania gruntu ze spoiwem gruntomieszarką wynosi maks. 50 cm.

Konsolidacja statyczna słabego podłoża

Konsolidacja podłoża [18], [24] – jest procesem zmniejszenia objętości porów gruntu pod obciążeniem dzięki wyciskaniu wolnej wody z porów gruntu. Dlatego powodzenie i czas konsolidacji w decydującym stopniu zależą od przepuszczalności podłoża i długości drogi filtracji.

Jest stosowana w przypadku wykonywania budowli ziemnych na słabym, bardzo ściśliwym podłożu: organicznym (z torfów, namułów, gytii, gruntów zatorfionych), gruntów spoistych w stanie miękkoplastycznym, zwałowisk śmieci i odpadów. Są to materiały o dużej wilgotności – do 300% i większej. Metoda ta może być stosowana w nawodnionych gruntach pylastych (zwłaszcza z przewarstwieniami piaszczystymi) i w niektórych torfach. Proces konsolidacji grubych warstw gytii i gruntów ilastych wymaga bardzo długiego czasu. Konsolidację można przyspieszyć np. przez skrócenie drogi filtracji w celu umożliwienia szybszego odpływu wody.

Wspomaganie konsolidacji drenami pionowymi – dreny wprowadzone odpowiednio gęsto w podłoże zwykle do 10-15 m skracają drogę filtracji i przyspieszają odpływ wody wyciskanej z gruntu. Dzięki temu szybciej następuje konsolidacja gruntu i zanik osiadań. Wymagania dotyczące drenów zawiera norma PN-EN 15237.

Dreny mają postać taśm plastikowych, złożonych z przestrzennego rdzenia z kanałami do przepływu wody w osłonie z geowłókniny, zabezpieczającej dren przed wnikaniem gruntu. Dreny najczęściej przecinają całą odwadnianą warstwę do przepuszczalnego podłoża – jeżeli ono występuje. Górne końce drenów sięgają do układanej na powierzchni warstwy drenażowej z materiału o dużej przepuszczalności, zwykle żwiru lub tłucznia, odprowadzającej wyciskaną wodę.

Rolę drenów spełniają także pale piaskowe lub żwirowe, jak i kolumny z kruszywa wykonywane metodą wibrowymiany lub mikrowybuchów.

Konsolidacja może być wspomagana podciśnieniem [1] – powierzchnia gruntu lub ułożonej warstwy drenującej jest przykrywana szczelną powłoką, zagłębioną na obwodzie w wykopanych rowach i dociśniętą gruntem. Pod powłoką montowana jest instalacja drenująca i wywoływane podciśnienie za pomocą pompy próżniowej. W ten sposób można uzyskać przeciążenie podłoża ciśnieniem atmosferycznym, odpowiadające naciskowi nasypu wysokości 4 m. Metoda jest skuteczna w słabych gruntach spoistych i organicznych, zwłaszcza bardzo ściśliwych grubych warstwach o miąższości 10-20 m, w dużych robotach ziemnych.

Wzmacnianie podłoża przy zastosowaniu kolumn

Kolumny wzmacniające podłoże są rodzajem zbrojenia gruntu, współpracują z nim pod obciążeniem. Wzmocnienie podłoża kolumnami ma na celu ograniczenie osiadań. W odróżnieniu od posadowienia na palach, obciążenie jest przekazywane na warstwy nośne zarówno przez kolumny jak i grunt między nimi. Próbne obciążenia kolumn mają na celu ustalenie ich sztywności. Kolumny mogą być formowane różnymi metodami. Różne rodzaje kolumn różnią się sztywnością. Sztywność kolumn zależy od sposobu formowania oraz od użytych materiałów (np. ich wytrzymałości). Najbardziej sztywne są kolumny wiercone przemieszczeniowe i iniekcyjne, mniej sztywne – formowane metodami mieszania wgłębnego DSM lub wibrobetonowe, a najbardziej podatne są kolumny niezwiązane (żwirowo-kamienne, wybijane udarowo).

Ważne jest zapewnienie odpowiedniego rozłożenia obciążeń przekazywanych na głowice kolumn. W celu zapewnienia równomiernego oparcia nasypu na stosunkowo sztywnych kolumnach i przekazania obciążenia na ich głowice, wykonuje się nad nimi warstwę z zagęszczonego mechanicznie kruszywa, zwykle zbrojonego geosyntetykiem.

Sposoby wymiarowania kolumn opierają się na wynikach obserwacji i zaleceniach specjalistycznych wykonawców. Kolumn tych nie można utożsamiać z palami. Metody projektowania kolumn sztywnych zawierają francuskie wytyczne ASIRI [19].

Fot. 1. Mieszanie spoiwa z gruntem

Fot. 1. Mieszanie spoiwa z gruntem

Przegląd wybranych metod formowania kolumn

Wgłębne mieszanie gruntu – mieszanie wgłębne [23] (ang. deep soil mixing DSM) polega na formowaniu w podłożu kolumn (pojedynczych kolumn, ścian, rusztów lub bloków), utworzonych z miejscowego gruntu mieszanego ze spoiwem: najczęściej z wapnem i/lub cementem, niekiedy z mieszanką cementowo-piaskową. Spoiwo może być w postaci suchej lub mokrej. Metoda ta jest wykorzystywana do wzmacniania grubych warstw (nawet ponad 20 m) słabych gruntów spoistych, namułów i torfów, które trudno byłoby wymienić albo wzmocnić innymi metodami. Średnica kolumn wynosi od 0,4 do 1,0 m, długość zwykle do 10 m, ale osiąga 20 m i więcej. Kolumny są zwykle rozmieszczane w siatce 1x1 m do 2x2 m, albo w rzędach (styczne lub wcięte). Wykonywane tą metodą, mogą być obciążane już po paru tygodniach po ich wykonaniu. Mieszanie wgłębne, w zależności od warunków podłoża, jest wykorzystywane do wzmocnienia podłoża, w celu zwiększenia nośności i poprawy stateczności oraz ograniczenia osiadań pod nasypami drogowymi lub kolejowymi, dojazdami do mostów, stabilizacji bloków gruntu (zwykle głębokości 2 do 5 m) w celu uzyskania ich jednorodnej wytrzymałości, formowania przegród przeciwfiltracyjnych, zapobiegania upłynnieniu luźnych gruntów piaszczystych. Metoda jest mało skuteczna, jeżeli w gruncie występują przeszkody utrudniające mieszanie lub grunt ma niekorzystne właściwości chemiczne itp. W przypadku gruntów o dużej zawartości części organicznych należy sprawdzić możliwość uzyskania wymaganej wytrzymałości, przepuszczalności i długotrwałej stateczności.

Średnica kolumn wynosi zwykle od 60 do 120 cm. W metodzie mieszania na sucho wytrzymałość wzmocnionego gruntu wynosi zwykle 0,10-0,15 MPa. W metodzie mieszania na mokro wytrzymałość na ściskanie kolumn cementowo-wapiennych osiąga 3,0 do 6,0 MPa, zależnie od właściwości gruntu oraz rodzaju i ilości użytego spoiwa. W gruntach organicznych wytrzymałość jest znacznie mniejsza. W świeżej kolumnie może być osadzane zbrojenie w postaci kosza lub profilu stalowego.

Wymagania dotyczące wykonywania i projektowania zawiera norma PN-EN 14679.

Fot. 2. Przykład świdra do wykonywania kolumn DSM (fot. K. Grzegorzewicz)

Fot. 2. Przykład świdra do wykonywania kolumn DSM (fot. K. Grzegorzewicz)

Kolumny wiercone przemieszczeniowe – do formowania kolumn stosowane są maszyny do wykonywania przemieszczeniowych pali wierconych w systemie „bezurobkowym” z użyciem świdra rozpychającego grunt na boki. Kolumny te wzmacniają podłoże zagęszczając luźne grunty piaszczyste lub „zbrojąc” słabe grunty spoiste i organiczne. Kolumny są formowane z betonu słabszego niż pale (zwykle C 8/10-C 16/20 w zależności od wymaganej podatności).

Zaletą kolumn przemieszczeniowych, w stosunku do kolumn formowanych metodą wibrowymiany lub mieszania wgłębnego, jest możliwość formowania ich również w warstwach bardzo słabych gruntów. Dzięki ciągłemu procesowi tłoczenia mieszanki betonowej, która rozpycha słaby grunt i tworzy w nim pogrubienia trzonu, nie ma obawy „rozpłynięcia się” lub osłabionych przewarstwień kolumn.

Fot. 3. Formowanie kolumn przemieszczeniowych – świder wyjęty z otworu (fot. K. Grzegorzewicz)

Fot. 3. Formowanie kolumn przemieszczeniowych – świder wyjęty z otworu (fot. K. Grzegorzewicz)

Wymiana dynamiczna – jest odmianą konsolidacji dynamicznej. W metodzie tej w podłożu formowane są kolumny tłuczniowe [5], [20]. Metoda ta ma zastosowanie przede wszystkim w bardzo słabych gruntach o niewielkiej miąższości od 2 do 5-7 m. Formowanie kolumn polega na wybiciu w podłożu kilkoma uderzeniami ubijaka krateru, w który wsypuje się materiał formujący kolumnę. Materiał ponownie się ubija i dosypuje, aż do zaniku osiadań gruntu pod kolejnymi uderzeniami ubijaka. Do formowania kolumn najlepszy jest gruby tłuczeń i okruchy skalne. Istnieje możliwość wykorzystania lokalnie dostępnych materiałów (żwir, piasek) i materiałów odpadowych (żużel, spieki, odpady kopalniane, gruz, destrukt betonowy). W stosunku do tradycyjnej konsolidacji dynamicznej, wymianę dynamiczną charakteryzuje szybszy proces wzmocnienia podłoża, większa niezawodność wzmocnienia oraz skuteczniejsza poprawa właściwości słabego gruntu wzmacnianego dzięki przemieszaniu z dodawanym materiałem. Kolumny formowane w podłożu zwiększają jego nośność, znacznie ograniczają osiadania, a także zwiększają stateczność wznoszonych budowli. Kolumny mogą być obciążone niezwłocznie po uformowaniu.

Kolumny kombinowane (hybrydowe) – są to kolumny o zmiennym module. Mogą to być kolumny betonowe ze stopą żwirową, głowicą żwirową lub stopą i głowicą żwirową. W zależności od rodzaju kolumny hybrydowej, do jej wykonania stosowana jest jedna lub dwie maszyny. Głowica żwirowa wykonywana jest po około 4-10 godzin po wykonaniu trzonu betonowego. Jako materiał na stopę i głowicę żwirową najczęściej stosowane jest kruszywo o uziarnieniu 0-32 mm. Średnica części betonowej wynosi 25-60 cm, części żwirowej zwykle 60-80 cm. Stopa żwirowa zapewnia lepsze podparcie kolumny, a głowica żwirowa zapewnia podatny charakter podparcia. Kolumny z głowicą żwirową są szczególnie przydatne w przypadku niskich nasypów drogowych. Kolumny ze stopą żwirową zwykle mają nośność od 250 do 700 kN.

Szczególnym rodzajem są kolumny z piasku lub kruszywa w osłonie geotekstyliów. Kolumny te są szczegółowo omówione w referacie panów J. Sobolewskiego i J. Ajdukiewicza [21].

Kolumny formowane metodą mikrowybuchów – w technologii tej wykorzystuje się energię powstałą w efekcie eksplozji niedużych ładunków wybuchowych. Pozwala to na wzmocnienie słabego podłoża gruntowego o dużej objętości w krótkim czasie. Następuje poprawa parametrów wytrzymałościowych gruntu. Główne zalety to znacznie szybsza konsolidacja gruntu oraz mniejsze koszty w stosunku do innych metod wzmacniania podłoża.

Detonacja ładunków wybuchowych powoduje w otoczeniu wzrost temperatury i powstanie pęcherza gazowego, wzrost ciśnienia wody w porach, drgania i chwilowe upłynnienie gruntu. Następuje zniszczenie pierwotnej struktury gruntu i jego przemieszczenie, powodujące bardziej ścisłe ułożenie ziaren oraz zagęszczenie gruntu. Efekt zagęszczenia jest tym większy, im luźniejszy jest początkowo grunt. Ładunek wybuchowy może być umieszczony na powierzchni terenu, w wywierconym otworze lub zatopiony pod wodą. Masę ładunków należy określić doświadczalnie mając na względzie bezpieczeństwo budowli w okolicy prac strzałowych. Wybuchy przeprowadza się w kilku seriach, stopniowo zagęszczając siatkę otworów.

Metoda jest przydatna głównie do wzmacniania nawodnionych gruntów niespoistych lub mało spoistych, a także lessów (po ich nawodnieniu). Zaletą jest możliwość zagęszczenia gruntu do znacznej głębokości (rzędu 25-30 m) i pod wodą.

Mikrowybuchy można stosować również do wzmacniania słabych gruntów spoistych i organicznych. W wyniku wybuchu następują natychmiastowe osiadania (nawet > 1 m) i jednocześnie uformowane są kolumny piaskowe z materiału platformy roboczej, który samoistnie wsypuje się do powstałych po wybuchach kawern. Kolumny mają średnice od 60 do ponad 200 cm. Przyśpieszają one konsolidację i zwiększają sztywność podłoża. Rozmieszczenie otworów i kolejność detonacji ładunków są tak dobrane, aby kolejne serie strzałów „wyciskały” wodę z wykonanych sąsiednich kolumn. W krótkim czasie występują osiadania konsolidacyjne osiągające 20 do 50 cm.

Metoda wybuchów ma pewne niedostatki. Jest skuteczna tylko poniżej zwierciadła wody gruntowej, a możliwość wykorzystania metody na terenach zabudowanych jest znacznie ograniczona. W każdym przypadku konieczne jest zweryfikowanie przyjętej technologii za pomocą wybuchów próbnych.

Warstwa powierzchniowa terenu lub platformy pozostaje luźna i wymaga dodatkowych zabiegów, np. zagęszczenia walcami. Bardzo dobre wyniki i szybki trwały efekt daje dogęszczenie powierzchni za pomocą ubijania (ciężkiego lub impulsowego).

Fot. 4. Formowanie kolumny wybijanej

Fot. 4. Formowanie kolumny wybijanej

Szybkie ubijanie impulsowe

Jest jedną z odmian wgłębnego wzmacniania podłoża metodą ubijania. Technologia ta polega na przekazaniu na grunt poprzez stalową płytę dużej ilości energii (ok. 6,40 MJ) w krótkim czasie (ok. 1 minuty). Ubijak (7-9 t) jest zrzucany przez specjalne urządzenie z wysokości 1,2 m do 1,5 m z częstotliwością 40 do 60 uderzeń/minutę. Średnica płyty przekazującej energię uderzeń na grunt wynosi 1,5 m. Ilość przekazywanej energii w określonych punktach siatki, zależnie od potrzeb, może być różna w każdym kolejnym przejściu.

Metoda szybkiego ubijania impulsowego jest skuteczna przy zagęszczaniu nienawodnionych rodzimych i nasypowych gruntów niespoistych, gruntów zapadowych, odpadów przemysłowych, gruzu, śmieci, zwykle do głębokości 5 m, w sprzyjających warunkach nawet do 8 m. Stosowana jest w celu poprawy parametrów geotechnicznych (sztywności i nośności) i redukcji osiadań.

Fot. 5. Urządzenie do szybkiego ubijania impulsowego [4]

Fot. 5. Urządzenie do szybkiego ubijania impulsowego [4]

Podsumowanie

Istnieje wiele metod wzmacniania podłoża, zarówno powierzchniowego jak i wgłębnego. Poza opisanymi w artykule istnieje szereg innych, np. grupa metod wibracyjnych czy iniekcja strumieniowa.

Różnorodność warunków gruntowych oraz szeroka gama metod wzmacniania, często dostosowanych do specyficznych warunków powodują, że wybór odpowiedniej i nie najdroższej metody jest trudny. Metody wgłębnego wzmacniania są słabo znane przez projektantów, inspektorów nadzoru i inwestorów. Często niezadowalające są dane z badań podłoża, których zakres w przypadku technik wzmacniania powinien być szerszy. Zagadnienie wgłębnego wzmacniania słabego podłoża jest skomplikowane. Ze względu na zmienność właściwości gruntów i złożoność zachodzących zjawisk niejednokrotnie zabieg wzmocnienia podłoża jest w istocie eksperymentem w skali naturalnej. Jego wyniki można w pełni ocenić dopiero po wykonaniu robót, a czasem po dłuższym okresie obserwacji obiektu. Dlatego wskazane jest korzystanie z pomocy specjalistów posiadających stosowną wiedzę i doświadczenie.

Wykorzystanie metod wzmacniania i ulepszania podłoża gruntowego stwarza duże możliwości wykorzystania terenów uważanych za nieprzydatne do zabudowy oraz oszczędności kosztów i materiałów. Wykorzystanie i ulepszanie miejscowych gruntów jest korzystne dla środowiska. Metody te są zwykle mniej energochłonne, a roboty i materiały emitują mniej gazów cieplarnianych w stosunku do metod klasycznych. Techniki wzmacniania podłoża nawierzchni

i wgłębnego stale się rozwijają i doskonalą. Poprawia się jakość robót i możliwości ich kontroli, co sprzyja zwiększaniu zakresu ich stosowania. Istnieje zbiór norm europejskich dla większości metod.

Literatura

1. Binder K., Podciśnieniowa konsolidacja podłoża gruntowego, Geoinżynieria drogi mosty tunele, nr 2/2008.

2. Gajewska B., Gajewski M., Kraszewski C., Rafalski L., Badania modułów sprężystości wybranych mieszanek związanych hydraulicznie (HBM) pod obciążeniem cyklicznym (Investigations of resilient moduli of selected hydraulically bound mixtures (HBM) under cyclic load), Roads and Bridges – Drogi i Mosty, część 11, nr 4/2012, str. 269-280.

3. Gajewska B., Kłosiński B., Wzmacnianie słabego podłoża kolumnami w budownictwie drogowym, Nowoczesne Budownictwo Inżynieryjne, nr 4/2012, str. 56-62.

4. Gajewska B., Kłosiński B., Rozwój metod wzmacniania podłoża gruntowego, Seminarium IBDiM i PZWFS – Wzmacnianie podłoża i fundamentów, Warszawa, 31 marca 2011.

5. Godlewski T., Saloni J., Wzmocnienie podłoża gruntowego kolumnami DR na przykładzie odcinka trasy Siekierkowskiej w Warszawie, XIX Krajowa Konferencja Mechaniki Gruntów i Fundamentowania, Augustów, czerwiec 2006, Zeszyty Naukowe Politechniki Białostockiej – Budownictwo, zeszyt nr 28, t. 2, str. 347-348.

6. Grundbau-Taschenbuch, Teil 1-3, Verl. Ernst und Sohn, Berlin, 2008-2009.

7. Kraszewski C., Charakterystyka wytrzymałościowa mieszanek kruszyw związanych hydraulicznie do stosowania w podbudowach drogowych, Drogi i Mosty, nr 3/2009, str. 31-54.

8. PN-S-02205:1998 Drogi samochodowe – Roboty ziemne – Wymagania i badania.

9. PN-EN 14679:2005 Wykonawstwo specjalnych robót geotechnicznych – Wgłębne mieszanie gruntu.

10. PN-EN 15237:2007 Wykonawstwo specjalnych robót geotechnicznych – Drenaż pionowy.

11. PN-EN 14227-10:2006 Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 10: Grunty stabilizowane cementem.

12. PN-EN 14227-14:2006 Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 14: Grunty stabilizowane popiołami lotnymi.

13. PN-EN 14227-11:2006 Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 11: Grunty stabilizowane wapnem.

14. PN-EN 14227-12:2006 Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 12: Grunty stabilizowane żużlem.

15. PN-EN 14227-13:2006 Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 13: Grunty stabilizowane hydraulicznym spoiwem drogowym.

16. PN-EN 14227-14:2006 Mieszanki związane spoiwem hydraulicznym – Specyfikacja – Część 14: Grunty stabilizowane popiołami lotnymi.

17. prEN 14227-15 Hydraulically bound mixtures – Specifications – Part 15: Hydraulically stabilized soils.

18. Pisarczyk S., Geoinżynieria. Metody modyfikacji podłoża gruntowego, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa, 2005.

19. Recommendations for the design, construction and control of rigid inclusion ground improvements, ASIRI National Project, Institut pour la recherche appliquée et l'expérimentation en génie civil (IREX), 2012.

20. Sękowski J., Kwiecień S., Wymiana dynamiczna – Praktyczne aspekty zastosowania w budownictwie drogowym, Magazyn Autostrady, 10/2010, str. 124-128.

21. Sobolewski J., Ajdukiewicz J., Budowa autostrad A1 i A2 na terenach o zdegradowanym oraz słabym podłożu z zastosowaniem geosyntetyków i monitoringu w ich posadowieniu, Konferencja „Podłoże i fundamenty budowli drogowych”, Kielce, 9 maja 2012.

22. Teżyk S., Głodzik K., Wzmocnienie podłoża gruntowego pod budowę Stadionu Narodowego w Warszawie, Seminarium IBDiM i PZWFS – Fundamenty palowe, Warszawa, 22 kwietnia 2009.

23. Topolnicki M., Wzmacnianie i uszczelnianie gruntu metodą mieszania in-situ (Soil Mixing), Inżynieria Morska i Geotechnika, nr 6/2003, str. 385-398.

24. Kłosiński B., Grzegorzewicz K., Rychlewski P., Wierzbicki S., Wileński P., Wytyczne wzmacniania podłoża gruntowego w budownictwie drogowym, GDDP, Wydawnictwo IBDiM, Warszawa, 2002, str. 124.

mgr inż. Beata Gajewska

dr inż. Cezary Kraszewski

Instytut Badawczy Dróg i Mostów

ul. Kujawska 1

00-793 Warszawa

tel. 22 255 33 40

KRS 0000192270 (Sąd Rejonowy dla m.st. Warszawy, XII Wydział Gospodarczy KRS)

NIP 525-22-90-483

Kapitał zakładowy: 150 000 zł

Produkty (0)