Podstawowym zadaniem prac iniekcyjnych jest przywrócenie pomieszczeniom ich funkcji użytkowej i wyeliminowanie wszystkich skutków związanych z wilgocią w przegrodach. Podejmowane rozwiązania naprawcze będą skuteczne tylko wtedy, gdy identyfikacja przyczyn będzie oparta na rzetelnym rozpoznaniu, a dobór metody naprawczej nie będzie przypadkowy.

Przyczyny powstawania rys i pęknięć w konstrukcjach

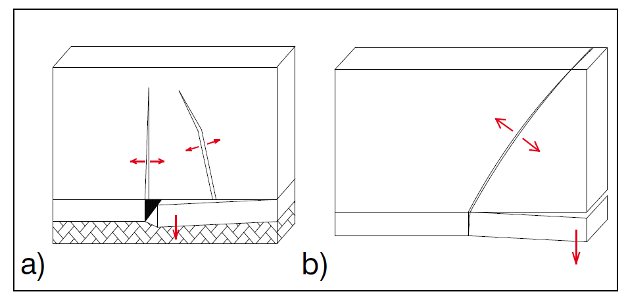

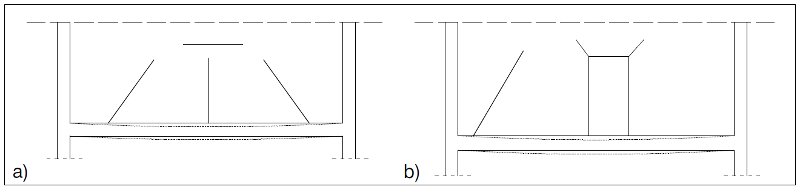

Najogólniej charakteryzując ten problem można wskazać dwie główne grupy przyczyn powstawania rys i pęknięć. Pierwszą grupę stanowią przyczyny zewnętrzne, takie jak obciążenia (szczególnie nierównomierne obciążenia) oraz odkształcenia podłoża (rys. 1) lub elementu, na którym spoczywa pękający element np. ściana oparta na ryglu (rys. 2).

|

| Rys. 1. Zarysowania ścian spowodowane odkształceniami podłoża: a) nierównomierne zagęszczenie podłoża, b) zwiększone osiadanie gruntu pod skrajnym fragmentem budynku |

|

| Rys. 2. Rysy w ścianie podpartej na ryglu konstrukcji szkieletowej: a) rysy w ścianie pełnej, b) rysy w ścianie z otworem drzwiowym |

Rysy i pęknięcia wywołane tymi czynnikami mogą pojawiać się zarówno w konstrukcjach wznoszonych z drobnych elementów murowych jak i w konstrukcjach betonowych.

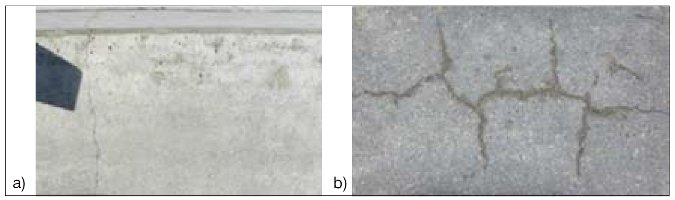

Drugą grupę stanowią przyczyny wewnętrzne, materiałowo-fizyczne, a wśród nich najważniejszy jest skurcz i odkształcenia termiczne (fot. 2). Obie wymienione grupy czynników destrukcyjnych powinny być analizowane na etapie projektowania. Dobrze zaprojektowana i wykonana zgodnie z wymaganiami konstrukcja pozbawiona jest rys oraz pęknięć.

|

| Fot. 2. Materiałowo-fizyczne przyczyny powstawania rys i spękań: a) rysa skurczowa w betonowej ścianie garażu, b) rysy od odkształceń termicznych, gdy element nie ma swobody odkształceń (skotwienia na obwodzie ściany trójwarstwowej) |

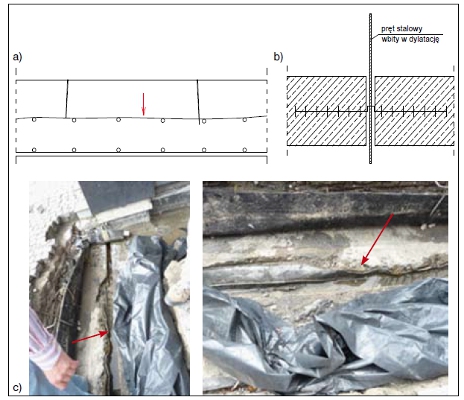

Na etapie wykonywania obiektu często dochodzą błędy technologiczne, takie jak: przemieszczenie zbrojenia od stref przypowierzchniowych, brak pielęgnacji betonu (szybkie wysychanie), niedostateczne przygotowanie powierzchni łączonych prefabrykatów lub przerw roboczych w konstrukcjach monolitycznych. Zdarzają się również przebicia taśm dylatacyjnych lub niedbałe zabetonowanie brzegów taśm itp. (rys. 3).

Podczas użytkowania także mogą powstawać rysy na skutek obciążeń dynamicznych (fot. 3), np. wstrząsy górnicze, wibracje od maszyn, drgania spowodowane pojazdami.

|

| Rys. 3. Zarysowania konstrukcji lub przerwanie szczelności konstrukcji z powodu błędówtechnologicznych: a) przesunięcie zbrojenia z górnej strefy w płycie posadzkowej, b) przebicie taśmy dylatacyjnej prętem stalowym, który posłużył za „słupek” do przywiązania sznurka murarskiego, c) niezabetonowane brzegi taśmy dylatacyjnej |

|

Fot. 3. Popękana ściana od wstrząsów i wibracji wywołanych przez zabijanie grodzic stalowych zabezpieczających głębokie wykopy w trakcie robót drogowo-instalacyjnych: a) głęboki wykop, b) popękana ściana, c) pęknięty strop |

Klasyfikacja rys i spękań oraz porowatość otwarta betonu

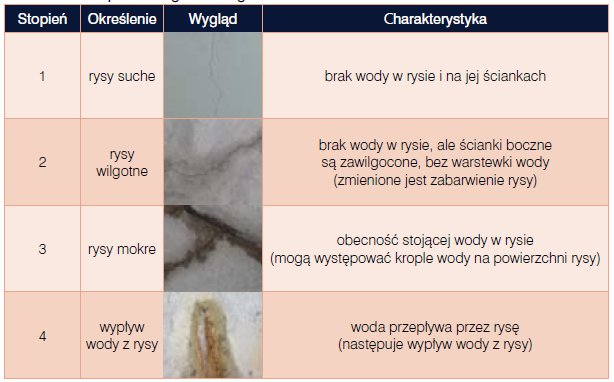

Różni autorzy podają własne sposoby klasyfikacji rys i spękań [1, 2, 3, 4, 5]. Na podstawie przebiegu rys lub spękań często można wnioskować o przyczynie ich powstania, a nawet o stopniu zagrożenia bezpieczeństwa konstrukcji. Projektując sposób naprawy obiektu z rysami nie wystarczy znać przebieg rys i ich rozwartości. Ważne są także takie dane jak: głębokość rys (gdy rozerwania przechodzą przez całą grubość przegrody wtedy to są już pęknięcia), stabilność lub niestabilność rys w czasie oraz stan wilgotnościowy przegrody w obszarze zarysowanym. Według normy [6] ze względu na zawartość wody w rysie wyróżnia się cztery stopnie zawilgocenia (tab. 1).

| Tablica 1. Stopnie zawilgocenia wg PN-EN 1504-5:2006 |

|

Częstym przypadkiem nieszczelności w konstrukcjach betonowych, a także w konstrukcjach z innych materiałów porowatych, są pory materiałowe, które gdy są odpowiednio duże i otwarte, przepuszczają wodę lub rozprowadzają ją w przegrodzie na zasadzie podciągania kapilarnego (fot. 4).

|

| Fot. 4. Porowata dolna część ściany przepuszcza wodę |

Wielkość porów w materiałach budowlanych mieści się w bardzo dużym przedziale. Najmniejsze pory żelowe o promieniach mniejszych niż 10-9 m, a nawet mikropory o promieniach do 10-7 m są niepodatne na kapilarne wnikanie wody [7].

Za kapilarny transport wody odpowiedzialne są pory o promieniach od 10-7 do 10-4 m (makropory). Pory, przez które wnika woda mogą być także dostępne dla iniektów uszczelniających. Makropory o promieniach większych niż 10-4 m kapilarnie nie przenoszą już płynów, mogą jednak być wypełnione wodą lub iniektem pod ciśnieniem. Oprócz promienia ważne jest czy pory są otwarte czy zamknięte, ciągłe czy nieciągłe. Sama ich objętość (porowatość) nie wystarcza do scharakteryzowania materiału pod kątem podatności na naprawę iniekcyjną. Pod tym względem najważniejsza jest porowatość otwarta. Dość dobrze można ją określić przez nasiąkliwość próbki pobranej z przegrody, gdyż woda wnika w system porów otwartych. Nasiąkliwość objętościowa określa jaką część całkowitej objętości próbki zajmują pory otwarte.

Iniekcyjnie można więc wypełnić rysy, pęk-nięcia i pory o wymiarach poprzecznych większych od wymiarów granicznych, które zależą od lepkości płynu iniekcyjnego i ciśnienia pod jakim wtłaczany jest iniekt do materiału, a można to robić bezciśnieniowo, metodą niskociśnieniową (3-5, a nawet do 10 barów) i metodą wysokociśnieniową (10-15 barów i więcej). Często iniekcję wysokociśnieniową rozpoczyna się ciśnieniem 20 barów (2 MPa).

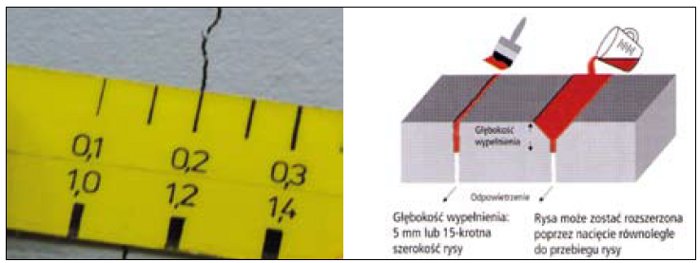

Norma [6], zdolność wyrobu iniekcyjnego do wnikania w głąb rysy określa iniektowalnością. Oznacza się nią minimalną szerokość rysy w mm, mierzoną na powierzchni betonu, w stosunku do której wyrób (iniekt) może być zastosowany. W normie wyróżniono następujące przedziały rys: 0,1 mm; 0,2 mm; 0,3 mm; 0,5 mm; 0,8 mm. Kategorie szerokości rys wyrażane są za pomocą cyfr jako 1, 2, 3, 5, 8.

Iniektowalność jest deklarowana przez producenta materiału iniekcyjnego. Najszerszymi przerwami w konstrukcjach naprawianymi iniekcyjnie są przeciekające szczeliny dylatacyjne.

Cele napraw iniekcyjnych

Główne cele napraw metodą iniekcji:

■ zamykanie rys - uniemożliwia ono przenikanie substancji powodujących korozję

■ uszczelnianie rys (konstrukcji) ma na celu zamknięcie dróg wnikania wody do budynku

■ wykonywanie połączeń elastycznych w celu uszczelnienia rys ruchomych (dylatacyjnych)

■ wykonywanie połączeń nośnych, które uciąglają konstrukcję i są w stanie przenosić naprężenia ściskające i rozciągające.

Takie połączenia sklejające umożliwiają odtworzenie pierwotnej nośności budowli, a nawet jej wzmocnienie. Zastosowanie iniektu sklejającego w rysach ruchomych nie prowadzi do naprawy, gdyż po sklejeniu pojawi się nowa rysa obok starej. Niewłaściwie użyte materiały iniekcyjne mogą doprowadzić m.in. do zmiany schematu statycznego lub do innych komplikacji.

Obszar możliwych zastosowań iniekcji jest bardzo szeroki. Obejmuje on następujące działania:

■ uszczelnianie rys i rzadzizn, które są miejscami przecieków (uszczelnianie przecieków np. w płytach fundamentowych)

■ uszczelnianie przerw roboczych

■ uszczelnianie stref rakowatych w obszarach styku ściany z ławą lub płytą fundamentową

■ uszczelnianie spoin i rys w kanałach, tunelach

■ zamykanie rys ruchomych (powstałych np. na skutek odkształceń termicznych)

■ uszczelnianie dylatacji

■ wypełnianie (sklejanie) rys, które mają przenosić naprężenia

■ wzmacnianie konstrukcji, stabilizacja konstrukcji

■ wzmacnianie i stabilizacja gruntów przez wypełnienie iniektem.

Metodą iniekcyjną można również wykonywać [8]:

■ przepony poziome chroniące przed podciąganiem kapilarnym (głównie w obiektach murowanych)

■ uszczelnienia powierzchniowe na styku ścian z gruntem (uszczelnienia kurtynowe)

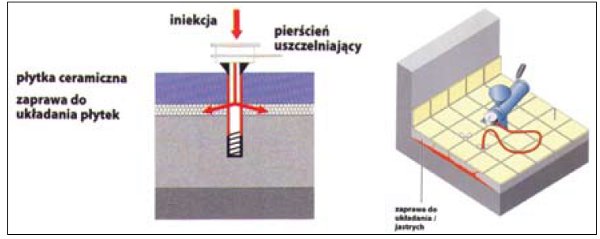

■ wypełnianie pustek pod płytkami ceramicznymi na balkonach i tarasach (uszczelnianie przecieków oraz ochrona przed destrukcją mrozową).

Przed przystąpieniem do naprawy rys, należy określić przyczyny ich powstania. Od tego może zależeć, czy będzie to wypełnienie lub iniekcja środkiem przenoszącym naprężenia (sklejenie rysy) czy też wypełnienie zamykające rysy w sposób trwale elastyczny (dotyczy to rys o zmiennej szerokości rozwarcia).

Norma [9] definiuje cele iniekcji do betonu jako:

■ ochrona przed wnikaniem wody i zabezpieczenie budowli przed wodą, innymi cieczami i gazami; ważne jest uzyskanie wymaganej szczelności i nieprzepuszczalności betonu (IP)

■ wzmocnienie konstrukcji przez iniekcję rys, pustek i szczelin w celu uniknięcia szkodliwych konsekwencji występowania pustek i rys w betonie; przywrócenie nośności lub wzmocnienie konstrukcji (SS).

Podział wyrobów iniekcyjnych

W zależności od tego, jaki jest cel wykonywanej naprawy, należy dobrać odpowiedni produkt do wypełnień, kierując się zarówno rodzajem materiału (różnego rodzaju żywice, suspensje cementowe) jak i innymi właściwościami środka iniekcyjnego, np.: lepkością, czasem przerabiania, sposobem reagowania na temperatu¬rę (korzystna jest dobra przerabialność w dużym zakresie temperatury), dobrą przyczepnością, brakiem agresywności wobec naprawianej konstrukcji itp.

Wyroby iniekcyjne można podzielić na trzy kategorie [6]:

■ kategoria F - wyroby iniekcyjne do przenoszenia sił (naprężeń), służą do wypełniania rys, pustek i szczelin (sklejanie)

■ kategoria D - wyroby iniekcyjne do elastycznego wypełnia rys, pustek szczelin

■ kategoria S - wyroby iniekcyjne dopasowujące się przez pęcznienie do wypełnianych rys, pustek i szczelin w betonie. Wyroby tej kategorii nazywane są żelami i są stosowane jedynie do uszczelniania przeciwwodnego rys i pustek w warunkach wilgotnych, mokrych lub wody płynącej.

Inny podział wyróżnia dwie grupy materiałowe:

■ grupa P - wyroby iniekcyjne zawierające spoiwo polimerowe (twardnienie na drodze polimeryzacji)

■ grupa H - wyroby iniekcyjne zawierające spoiwa hydrauliczne (twardnienie na drodze hydratacji spoiwa).

Do iniekcji kategorii D i S mogą być stosowane tylko wyroby zawierające spoiwo polimerowe. Wymagania identyfikacyjne oraz dopuszczalne odchylenia od wartości deklarowanych przez producenta dla wyrobów iniekcyjnych polimerowych i hydraulicznych wszystkich kategorii podane są w normie [6, 9].

Klasyfikacja materiałów do iniekcji

Do elastycznych wypełnień (oznaczonych symbolem D) stosowane są reaktywne spoiwa polimerowe na bazie żywic poliuretanowych, epoksydowych, akrylowych poliakrylamidowych. Do wypełnień pęczniejących pod wpływem wody (S) stosowane są żywice poliuretanowe, akrylowe i żele iniekcyjne. Do zespoleń przenoszących obciążenia (F) stosuje się spoiwa hydrauliczne (cementowe i polimerowo-cementowe) oraz epoksydowe, a w zakresie mniejszych obciążeń również poliuretanowe.

Przy doborze iniektu należy uwzględnić rodzaj i stan materiałów, z których wykonana jest konstrukcja, rodzaj rys, ich zawilgocenie oraz zanieczyszczenie, a także warunki użytkowania (np. zmiany cieplno-wilgotnościowe).

Charakterystyka materiału do iniekcji

■ Odpowiednia lepkość, umożliwiająca wnikanie w głąb wypełnianych rys przy jak najmniejszych ciśnieniach tłoczenia. W niektórych przypadkach zbyt mała lepkość może być niekorzystna ze względu na możliwość zmieszania się z wodą lub wyciekania z rys. Zmniejszanie lepkości przez dodawanie rozcieńczalników organicznych w przypadku żywic lub wody w przypadku iniektów hydraulicznych może być bardzo niekorzystne z uwagi na wzrost skurczu, zmniejszenie wytrzymałości, zmniejszenie adhezji do podłoża, a w efekcie zmniejszenie szczelności. Niezwiązane chemicznie rozpuszczalniki wyparowując zanieczyszczają środowisko.

■ Wystarczająco długi okres urabialności. Początek wiązania nie może nastąpić przed wypełnieniem całej objętości rysy. Zbyt długi okres wiązania też nie jest dobry, gdyż może powodować wypływ iniektu z niektórych rys.

■ Wiązanie w temperaturze otoczenia. Poniżej pewnego poziomu temperatury niektóre iniekty nie utwardzają się albo proces ten jest bardzo powolny.

■ Niski skurcz utwardzania. Niski skurcz uzyskuje się przez stosowanie bezrozpuszczalnikowych iniektów żywicznych lub takich, które zawierają tylko rozcieńczalniki aktywne. Iniekty hydrauliczne mogą być bezskurczowe na cementach ekspansywnych.

■ Kompatybilność z materiałem naprawianej konstrukcji (zbliżone moduły sprężystości, współczynniki rozszerzalności).

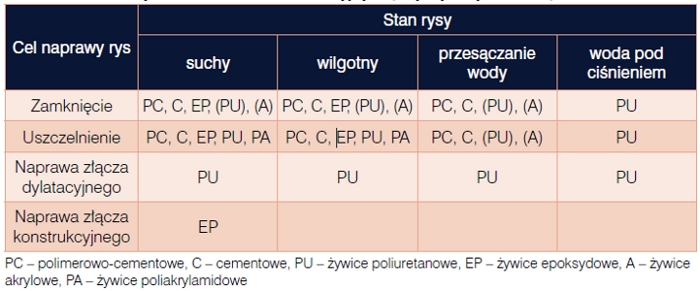

Zasady doboru (tab. 2) i opis materiałów iniekcyjnych do wykonywania napraw

■ Iniekty epoksydowe są dwuskładnikowymi preparatami stosowanymi do sklejania suchych lub lekko zawilgoconych rys o ustabilizowanej szerokości.

■ Iniekty poliuretanowe są stosowane do iniekcyjnego uszczelniania rys wilgotnych mokrych oraz przewodzących wodę. Rysy mogą być stabilne lub o nieustabilizowanej szerokości rozwarcia [10]. Najnowsze iniekty poliuretanowe o dużej wytrzymałości są także stosowane do „siłowego” sklejania rys.

■ Iniekty poliakrylamidowe są stosowane do uszczelniania wilgotnych i mokrych rys. Charakteryzują się niską lepkością.

■ Iniekty akrylowe (na bazie polimetakrylanu metylu) ze względu na niską lepkość i zdolność do wnikania nawet w mikrorysy są chętnie stosowane do napraw konstrukcji betonowych w niskich temperaturach [11].

■ Iniekty hydrauliczne (cementowe) były najwcześniej stosowanymi iniektami do uszczelniania i wzmacniania konstrukcji murowych, a później betonowych i żelbetowych. Tradycyjne cementy mają za grube ziarna do iniekcji. Obecnie stosuje się mikrocementy, które pozwalają na wypełnienie rys od 0,1 do 3 mm. Korzystne cechy tych materiałów to: czas przerobu dłuższy niż żywic, są mniej wrażliwe na temperaturę, nieszkodliwe dla środowiska i mają dobrą tolerancję na wilgoć oraz konkurencyjną cenę. Wadą jest brak możliwości stosowania w obecności wody pod ciśnieniem.

■ Iniekty polimerowo-cementowe zawierają oprócz cementu tworzywa sztuczne (kopolimery akrylu lub butadieny-styrenu). Charakteryzują się lepszą przyczepnością do ścianek rys oraz mają większą elastyczność po związaniu.

■ Hydrożele (akrylamidy) są preparatami wieloskładnikowymi, mają zdolność do pęcznienia (w sposób odwracalny) w kontakcie z wodą i tworzenia elastycznego hydrożelu. Cechuje je dobra przyczepność do suchych i mokrych podłoży. Niektóre produkty zawierają mikrowypełniacze, co po związaniu dodatkowo stabilizuje żel. Są odporne na rozcieńczone kwasy i alkalia. Stosuje się je do uszczelniania mokrych i zawilgoconych rys w konstrukcjach betonowych i murach, a także do tworzenia ekranów (poduszek żelowych) pomiędzy ścianą a nawodnionym gruntem. Hydrożele są iniektami poliakrylamidowymi.

| Tablica 2. Zasady doboru materiałów iniekcyjnych przy wykonywaniu napraw |

|

Metody wykonywania iniekcji

Wprowadzenie materiału uszczelniającego do pustek (zrakowaceń) i rys w betonie oraz innych materiałach może odbywać się pod wpływem sił grawitacji lub pod ciśnieniem. Wyróżnia się iniekcję grawitacyjną, ciśnieniową i próżniową.

Iniekcja grawitacyjna jest stosowana do wypełniania rys i pustek przypowierzchniowych o szerokości > 0,1 mm w następujących przypadkach:

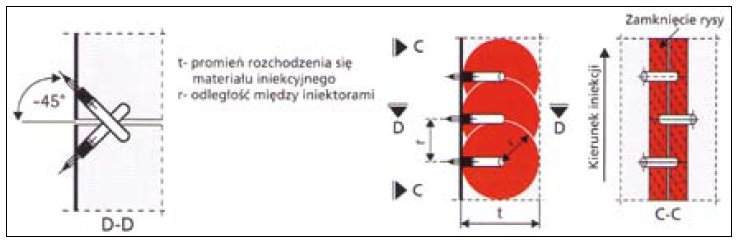

■ naprawy rys na powierzchniach poziomych grubości nieprzekraczającej 30 cm, także rys w posadzkach (rys. 4)

■ wypełniania pustek pod płytkami ceramicznymi i warstwami odspojonymi np. posadzkami betonowymi (rys. 5)

■ uszczelnianie płyt i ścian fundamentowych (fot. 5)

■ ochrony przed korozją prętów zbrojeniowych umieszczonych przy powierzchni.

|

| Rys. 4. Rysa w posadzce o szerokości 0,2 mm nadaje się do naprawy przez zalanie żywicą. Możliwa naprawa przez nasączanie lub przez zalewanie |

|

| Rys. 5. Przykład iniekcji wypełniającej pod płytki ceramiczne i pod warstwę zaprawy pod płytkami |

|

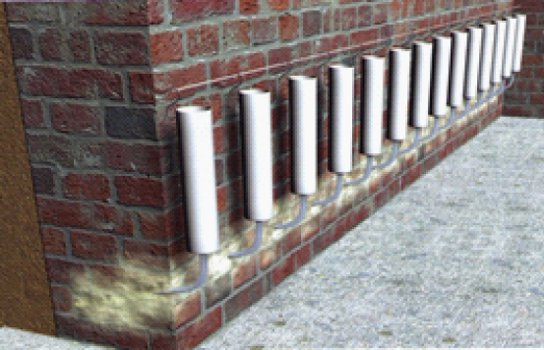

| Fot. 5. Iniekcja grawitacyjna przerywająca podciąganie kapilarne w ścianie |

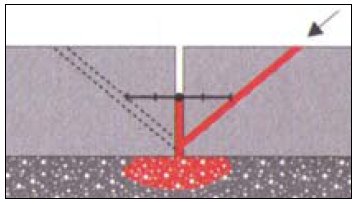

Iniekcja ciśnieniowa (ciśnienie nie powinno przekraczać Vz wytrzymałości betonu na ściskanie) może być:

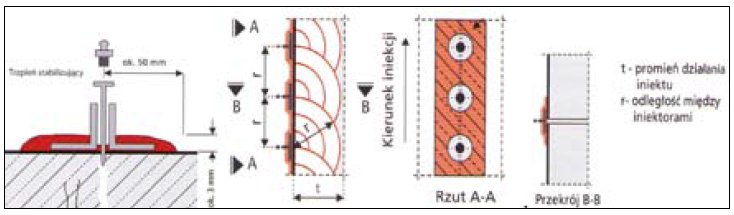

■ niskociśnieniowa (do 0,15 MPa) - stosuje się ją, gdy wytrzymałość betonu jest niska albo gdy nie można wywiercić otworów pod iniektory wgłębne (rys. 6)

■ średniociśnieniowa (0,15-0,8 MPa) - zwykle iniekcję rozpoczyna się od dolnej granicy ciśnienia, a następnie zwiększa się je stopniowo do poziomu roboczego

■ wysokociśnieniowa (ciśnienie > 0,8 MPa) - zalecana jest w przypadku grubszych elementów i drobniejszych rys (< 0,2 mm); niektórzy producenci materiałów iniekcyjnych zalecają rozpoczynać iniekcję wysokociśnieniową od 2 MPa.

Zamknięcie rysy na powierzchni betonu zapobiega wyciekom materiału przed związaniem iniektu, a także umożliwia uzyskanie wymaganego ciśnienia (fot. 6), szczególnie w przypadku iniekcji sklejającej (siłowej).

|

| Rys. 6. Iniekcja niskociśnieniowa przez iniektory powierzchniowe |

|

| Rys. 7. Iniekcja średnio- i wysokociśnieniowa. Odległość między iniektorami wzdłuż rysy powinna wynosić około % grubości elementu |

|

| Fot. 6. Uszczelnienie ściany betonowej metodą iniekcji wysokociśnieniowej: a) założone iniektory i uszczelniona powierzchnia rakowata, b) osuszona ściana |

Tylko w przypadku stosowania żywicy poliuretanowej szybkowiążącej rysę można pozostawić otwartą. Przygotowanie konstrukcji do iniekcji polega na oczyszczeniu powierzchni, odsłonięciu i oczyszczeniu rys, ustaleniu rozstawu iniektorów, sposobu ich montażu i zamknięcia powierzchniowego rys. Odległość pomiędzy iniektorami powinna być nie większa niż zasięg penetracji iniektu, około 1/2-1/3 grubości elementu. Drożność wykonanych otworów oraz szczelność zamontowania końcówek iniektorów należy sprawdzić za pomocą powietrza lub wody, gdy rysy mają być zwilżone. W przypadku stosowania materiałów wykazujących skurcz podczas wiązania konieczne jest doiniektowanie już zainiektowanych otworów. Czynność tę przeprowadza się przed zakończeniem procesu żelowania żywic w rysie [12]. Przykłady uszczelniania płyty fundamentowej i posadzki pokazano na rys. 8, a przecieku w dylatacji na rys. 9.

|

|

Rys. 8. Przykład uszczelniania płyty fundamentowej kurtynowo i powierzchniowo: a) typowe odległości między otworami iniekcyjnymi, |

|

| Rys. 9. Sposób doszczelnienia przecieku na dylatacji |

Urządzenia do prac iniekcyjnych

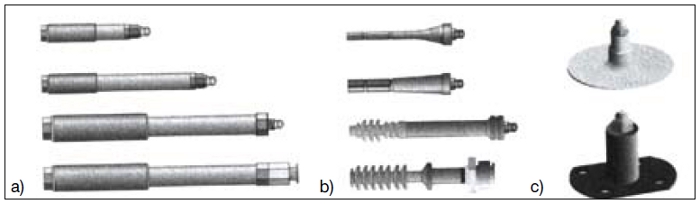

Niezbędne urządzenia do przeprowadzania iniekcji:

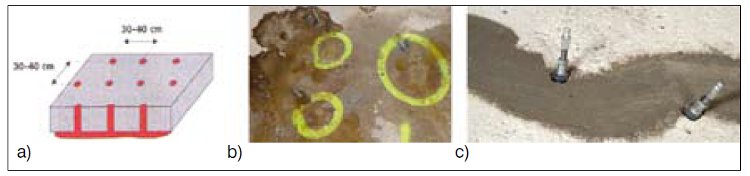

■ Iniektory (pakery) powierzchniowe do wykonywania iniekcji niskociśnieniowych i nie tylko (rys. 10c), są przyklejane bezpośrednio na rysę. W celu zapewnienia drożności kanałów iniektora podczas przyklejania najpierw w rysę wbija się stalowy gwóźdź, przez który przejdzie iniektor. Po utwardzeniu kleju mocującego iniektor i warstwy szpachli epoksydowej zamykającej rysę od góry, gwóźdź jest usuwany. W ścianach iniekcję rozpoczyna się od otworu najniżej położonego. Tłoczenie przez następny iniektor rozpoczyna się po wypływie z niego iniektu.

■ Iniektory śrubowe i zabijane mają formę cylindryczną (rys.10a, 10b) i są montowane w przygotowanych otworach przez skręcenie albo wbijanie młotkiem. Umożliwiają tłoczenie ciśnieniowe.

■ Zbiorniki iniekcyjne do iniekcji grawitacyjnej (pokazane są na fot. 5).

■ Zbiorniki iniekcyjne ciśnieniowe.

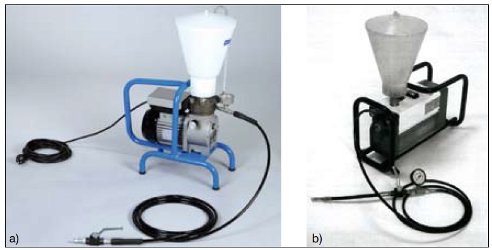

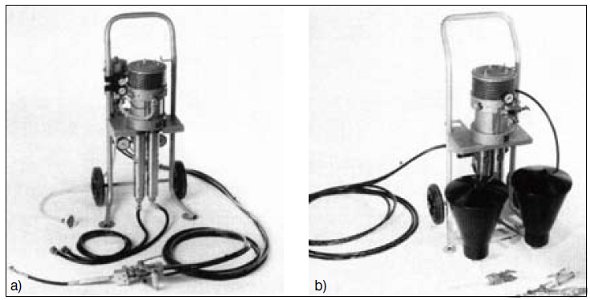

■ Pompy ciśnieniowe (tłokowe, membranowe, ślimakowe, próżniowe, elektryczne, a także ręczne, fot. 7).

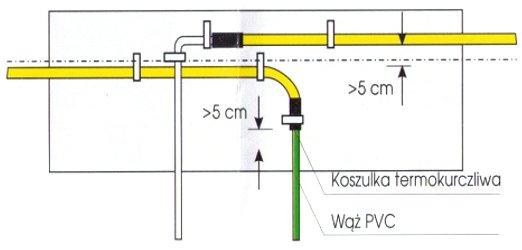

■ Węże iniekcyjne i akcesoria do ich mocowania w strefach spodziewanych zrakowaceń, najczęściej w dolnej warstwie ścian monolitycznych (rys. 11).

|

| Rys. 10. Stosowane typy iniektorów: a) śrubowe, b) zabijane, c) powierzchniowe |

|

| Fot. 7. Przykład pomp membranowych jednokomponentowych: a) pompa do tłoczenia żywic iniekcyjnych PU i EP o niskiej lepkości, ciśnienie robocze do 15 MPa, b) pompa do tłoczenia spienialnych i niespienialnych żywic PU i EP ciśnienie robocze do 20 MPa |

|

|

|

Rys. 11. Węże do iniekcji umieszczane np. na styku płyty fundamentowej ze ścianą [14]: a) konstrukcja węża iniekcyjnego, b) położenie węża na styku ściany z fundamentem: 1 - wąż iniekcyjny, 2 - izolacja przeciwwilgociowa,

c) przykład połączenia końcówek dwóch sąsiednich odcinków węża iniekcyjnego

W pracach iniekcyjnych powszechnie używane są różnego rodzaju pompy, najczęściej o napędzie elektrycznym, ale spotykane są też napędy powietrzne, hydrauliczne, a także ręczne [13].

Do niskolepkich iniektów epoksydowych, mikrocementowych na ogół stosowane są pompy membranowe (fot. 7a). Pompy tłokowe jednokomponentowe i dwukomponentowe są bardziej niezawodne (fot. 8).

|

| Fot. 8. Przykład pomp tłokowych dwukomponentowych: a) do tłoczenia żeli akrylowych, b) do tłoczenia spienialnych i niespienialnych żywic PU o proporcjach składników 1:1 |

|

| Fot. 9. Inne typy pomp do tłoczenia iniektów: a) ręczna pompa tłokowa, b) pompa ślimakowa, c) pompa pneumatyczna |

Błędy popełniane podczas wykonywania prac iniekcyjnych

Do najczęściej popełnianych błędów podczas wykonywania prac iniekcyjnych należy zaliczyć:

■ brak ekspertyz badawczych poprzedzających iniekcyjne prace naprawcze; opracowania te powinny zawierać istotne informacje, np. o głębokości rys, ich zawilgoceniu, stabilności, okresach odkształceń i szeregu innych cechach

■ prowadzenie iniekcji w czasie, gdy rysa jest najmniej rozwarta (np. obiekt nagrzany)

■ wykonywanie epoksydowej iniekcji sklejającej w rysach mokrych (woda znajduje się w rysie)

■ wykonywanie iniekcji cementowych do suchych rys

■ wykonywanie iniekcji cementowych do rys, w których jest woda

■ brak dokładności przy dozowaniu (niedokładne stosowanie zaleceń producenta)

■ przechowywanie materiałów iniekcyjnych w warunkach odbiegających od zalecanych prowadzi do pogorszenia końcowych parametrów iniektu

■ wystapienie obciążeń dynamicznych lub termicznych w konstrukcji przed zakończeniem czasu wiązania iniektu - może to spowodować ponowne rozszczelnienie rysy

■ stosowanie zbyt wysokich ciśnień powodujących powiększanie się rys

■ niestaranne udrażnianie otworów do iniekcji

■ złe wymieszanie składników, szczególnie mikrocementowych niewłaściwymi mieszadłami.

dr hab. inż. Bohdan Stawiski, prof. nadzw. PWr.

Politechnika Wrocławska,

współautor mgr inż. Martyna Szczepaniak

Literatura

1. Bukowski B., Morfologia rys w konstrukcjach żelbetowych i betonowych, Archiwum Inżynierii Lądowej nr 4, 1957.

2. Braun K., Przyczynek do problemu awarii, katastrof i wzmacniania budowli. Inżynieria i Budownictwo nr 4/1969.

3. Godycki-Ćwirko T, Drąg K., Zarysowanie budynków na skutek oddziaływań dynamicznych. Konferencja Naukowo-Techniczna Awarie budowlane. T 2, Szczecin 1996.

4. Małyszko L., Orłowicz R. w Błędy i uszkodzenia budowlane oraz ich usuwanie. Praca zbiorowa pod red. L. Runkiewicza. WEKA, Warszawa 2001.

5. Stawiski B., Konstrukcje murowe. Naprawy i wzmocnienia, Polcen, Warszawa 2014.

6. PN-EN 1504-5:2006 - Wyroby i systemy do ochrony i napraw konstrukcji betonowych - Definicje, wymagania, sterowanie jakością i ocena zgodności Cz. 5 Iniekcja betonu.

7. Frossel F, Osuszanie murów i renowacja piwnic. Polcen, Warszawa 2007.

8. Rokiel M., Magott C., Zabezpieczenia przeciwwilgociowe i przeciwwodne - analiza stosowanych metod. VADEMECUM Renowacje i Modernizacje, 2014.

9. PN-EN 1504-5:2003(E): Products and systems for the protection and repair of concrete structures - Definitions, requirements, quality control and evaluation of confirming - Part 5: Iniections in concrete.

10. Urbanek M., Iniekcje rys w konstrukcjach żelbetowych, betonowych i murowych. XIII Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji. Ustroń 1999.

11. Magott C., Rokiel M., Materiały hydroizolacyjne do iniekcji. Inżynier budownictwa, 10/2013.

12. Chmielewska B., Koper J., Konstrukcje żelbetowe - naprawa rys metodą iniekcji, Cz. 1, Powstawanie rys i metody ich naprawy. Izolacje 5/2014.

13. Czarniecki L., Skwara J., Naprawa konstrukcji murowych przez iniekcję. XIII Ogólnopolska Konferencja Warsztat Pracy Projektanta Konstrukcji. Ustroń 1999.

14. Aprobata Techniczna ITB AT-15-5274/2001. Zestaw wyrobów iniekcyjnych Fuko do uszczelniania konstrukcji betonowych.

15. EN 1504-1:1998 - Products and systems for the protection and repair of concrete structures - Definitions, requirements, quality control and evaluation of confirming - Part 1: Definitions.

16. Rokiel M., Poradnik. Hydroizolacje w budownictwie. Medium, Warszawa 2006.

ul. Kujawska 1

00-793 Warszawa

tel. 22 255 33 40

KRS 0000192270 (Sąd Rejonowy dla m.st. Warszawy, XII Wydział Gospodarczy KRS)

NIP 525-22-90-483

Kapitał zakładowy: 150 000 zł

Produkty (0)