Trwałość to zdolność materiału lub konstrukcji do utrzymania wymaganych właściwości użytkowych w czasie. Budowla, której zdolność do prawidłowego spełniania założonych funkcji uległa pogorszeniu, wymaga przeprowadzenia naprawy, czyli podjęcia działań, mających na celu przywrócenie obiektowi właściwego stanu użytkowania. Jeżeli konieczne jest odtworzenie całkowicie lub w znacznym stopniu zniszczonego obiektu, mamy do czynienia z rekonstrukcją.

Przystosowanie konstrukcji do nowych warunków użytkowania wymaga modernizacji, a w przypadku zwiększonych obciążeń – wzmocnienia. W celu poprawy trwałości konstrukcji stosuje się ochronę antykorozyjną [1].

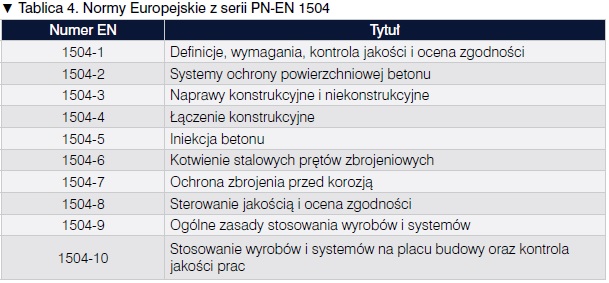

Beton jest materiałem względnie tanim, jeśli chodzi o wznoszenie konstrukcji, ale jego naprawa lub wymiana podczas użytkowania obiektu jest kosztowna. W Normie Europejskiej PN-EN 206 [2] sformułowano wymagania dotyczące trwałości betonu, a w Eurokodzie 2 (EN-1992-1-1) [3] ogólne wymagania trwałości konstrukcji żelbetowych. Naprawom elementów i konstrukcji żelbetowych poświęcona jest obszerna seria Norm Europejskich PN-EN 1504 (dziesięć części) [4].

Objawy uszkodzeń

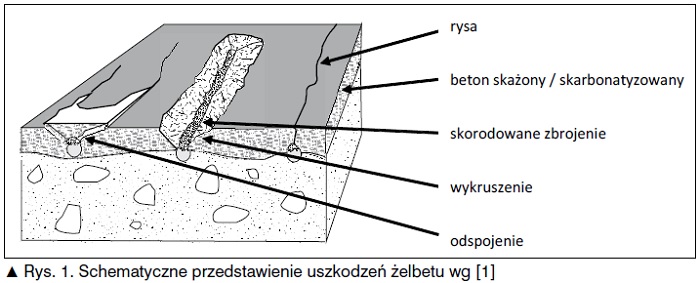

Pierwszym i niezbędnym etapem każdej naprawy jest diagnostyka konstrukcji – określenie jej stanu oraz przyczyn zaistniałych uszkodzeń. Podstawowe rodzaje uszkodzeń betonu (rys. 1) to spękania i ubytki. W odniesieniu do rys ważne jest położenie wobec zbrojenia, a także szerokość, długość i głębokość. Rysy oraz ubytki betonu mogą być powierzchniowe, o znaczeniu głównie estetycznym lub głębokie – potencjalnie sięgające strefy zbrojenia. Występują także:

■ wady złączy, tzn. uszkodzenia na styku warstw betonu układanego w różnym czasie lub w miejscu celowo wprowadzonego podziału

■ uszkodzenia powierzchni: pylenie, brak odporności na ścieranie, przebarwienia, złuszczenia i odpryski

■ wady struktury materiału: segregacja, skupiska ziaren kruszywa, lokalnych pustek lub obszarów niedostatecznie zagęszczonych („struktura plastra miodu”, „raki”)

■ deformacje kształtu: ugięcia i zwichrowania.

W przypadku elementu żelbetowego szczególnie istotne znaczenie ma postęp karbonatyzacji – zobojętnienia otuliny betonowej oraz stopień jej skażenia.

Przyczyny uszkodzeń

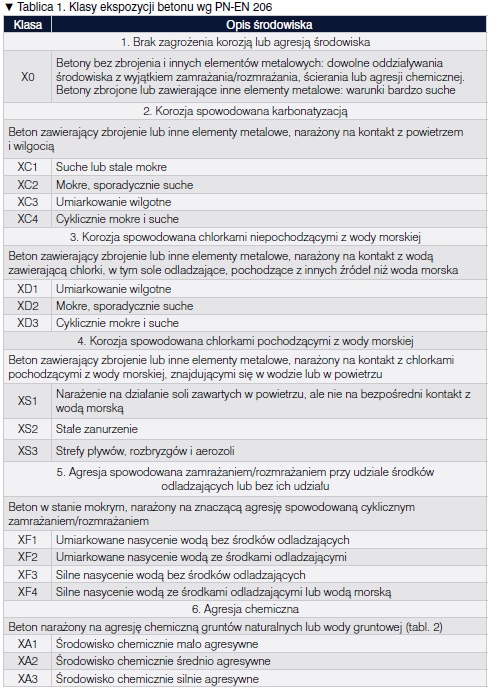

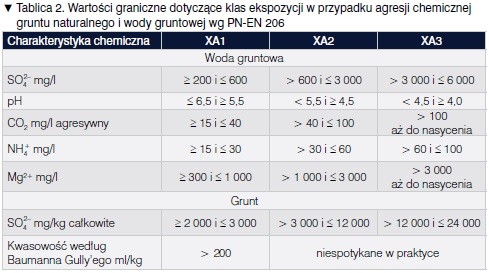

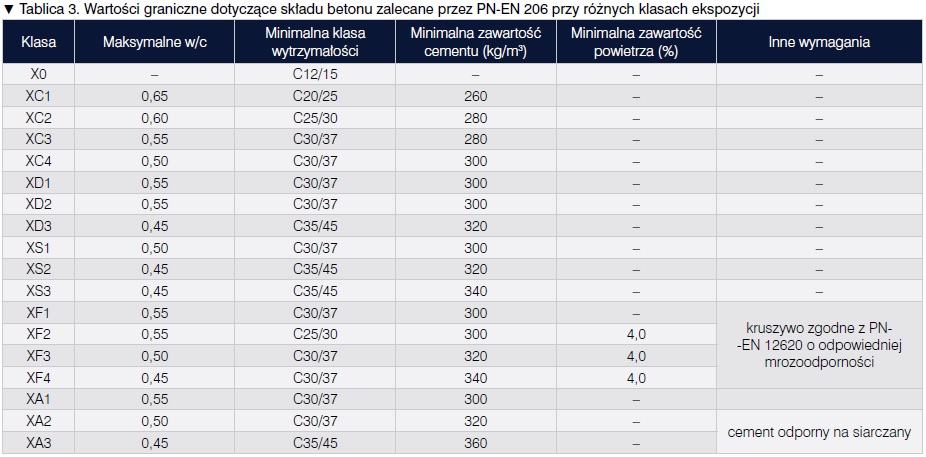

Pierwotnymi przyczynami występowania uszkodzeń mogą być błędy projektowe (w tym nietrafny dobór rozwiązania materiałowo-technologicznego), wykonawcze i eksploatacyjne. W Normie Europejskiej PN-EN 206 określono klasy ekspozycji betonu, to znaczy warunki, w jakich może on być użytkowany (tab. 1 i 2) oraz podstawowe zalecenia dotyczące składu betonu w odniesieniu do poszczególnych klas ekspozycji (tab. 1).

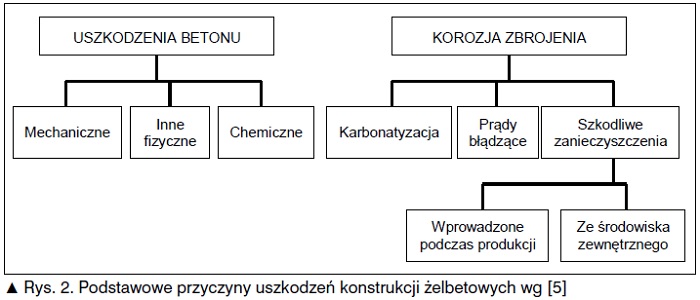

Materiał w konstrukcji podlega działaniu czynników korozyjnych o charakterze chemicznym, biologicznym, mechanicznym i innym fizycznym (rys. 2).

Do przyczyn mechanicznych należą uderzenia, przeciążenia, przemieszczenia (osiadanie), a także wibracje bądź wybuch. Pod wpływem oddziaływania środowiska zewnętrznego może wystąpić korozja chemiczna betonu, korozja elektrochemiczna zbrojenia, a także korozja fizyczna betonu – destrukcja mrozowa bądź cieplno-wilgotnościowa, zmęczenie mechaniczne oraz erozja. Niszczenie może następować w wyniku oddziaływania organizmów żywych, np. owadów, grzybów, bakterii (korozja biologiczna), a także wandalizmu człowieka.

Jak wykazuje doświadczenie, najczęstszymi przyczynami niszczenia obiektów betonowych w Polsce są [6]:

■ korozja mrozowa, następująca w wyniku powtarzającego się zamrażania i rozmrażania wody w porach betonu, zwłaszcza w połączeniu z oddziaływaniem środków odladzających

■ skażenie betonu i w jego wyniku korozja chemiczna (np. korozja siarczanowa, kwasowa itp.) betonu lub zbrojenia

■ utrata zdolności ochronnych otuliny betonowej wobec zbrojenia w wyniku procesów karbonatyzacji – zobojętnienia betonu lub uszkodzeń mechanicznych (spękania otuliny mogą być zarówno następstwem procesów korozji zbrojenia, jak i ich przyczyną).

Szczególny przypadek stanowi korozja wewnętrzna betonu, będąca następstwem niewłaściwego dobrania jego składników, np. alkaliczna reakcja kruszywa z cementem.

Zarysowania konstrukcji żelbetowych występują w następstwie zmian objętościowych twardniejącego betonu oraz oddziaływań środowiska. Rysy są do pewnego stopnia związane z samą naturą żelbetu. Przyczynami zarysowań mogą być również:

■ błędy projektowe, np. zbyt mała ilość zbrojenia

■ błędy technologiczne, np. zbyt długie przerwy technologiczne przy układaniu warstw mieszanki betonowej, niedostateczne zagęszczenie mieszanki, niewłaściwa pielęgnacja betonu oraz zbyt płytka i porowata otulina zbrojenia

■ przeciążenia podczas użytkowania powodujące lokalne przekroczenie granicznych naprężeń rozciągających, np. uderzenia bądź udary cieplne.

Diagnostyka stanu materiału i konstrukcji

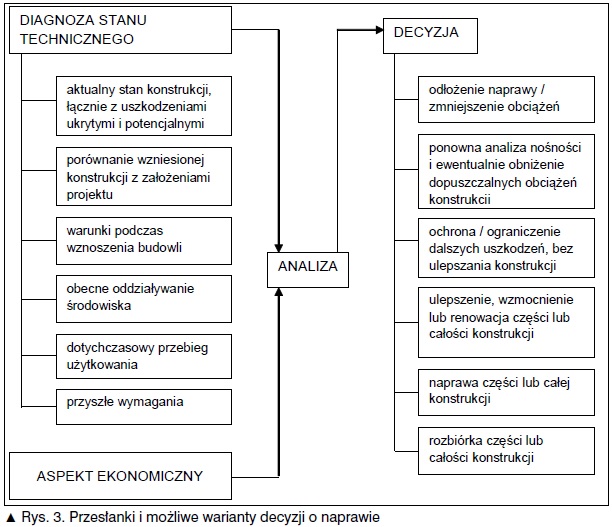

Racjonalna ocena możliwości i celowości naprawy konstrukcji wymaga diagnozy stanu technicznego obiektu, uwzględniającej przyczyny powstania uszkodzeń i przewidywany dalszy czas użytkowania. Rozważania techniczne powinny być uzupełnione o aspekt ekonomiczny. Diagnoza stanu konstrukcji prowadzi do podjęcia decyzji o naprawie (rys. 3).

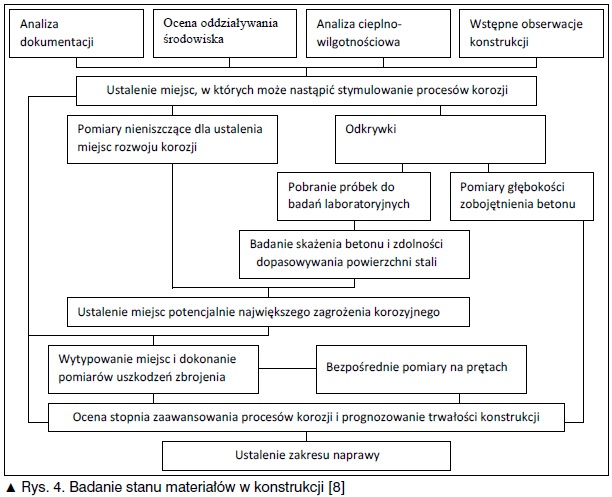

Istotnym elementem diagnostyki obiektu jest ocena stanu materiału w elemencie lub konstrukcji (rys. 4). Badania wykonywane na obiekcie można ogólnie podzielić na niszczące, semi-nieniszczące i nieniszczące [7]. Badania niszczące wiążą się z poważnym naruszeniem struktury materiału, wymagającym dokonania istotnej naprawy. Metody semi-nieniszczące wiążą się z niewielką ingerencją w strukturę materiału i wymagają, co najwyżej, naprawy powierzchniowej, można tu zaliczyć badanie przyczepności przez odrywanie („pull-off”). Badania nieniszczące polegają na stosowaniu takich metod, które nie powodują ingerencji w strukturę badanego materiału i nie wywołują jego uszkodzenia, tym samym nie zachodzi potrzeba naprawy. Do nieniszczących metod badania można zaliczyć zwłaszcza: metodę sklerometryczną (np. młotek Schmidta) oraz metody akustyczne (metody ultradźwiękowe i metoda impact-echo).

Naprawy i ochrona konstrukcji w świetle Norm Europejskich

Europejski Komitet Normalizacyjny (CEN) opracował serię 10 norm pod ogólnym tytułem „Products and systems for the protection and repair of concrete structure” – „Wyroby i systemy do ochrony i napraw konstrukcji z betonu” (tab. 4). Normy te odnoszą się do materiałów stosowanych praktycznie we wszystkich etapach naprawy i ochrony konstrukcji żelbetowych.

Zgodnie z normą PN-EN 1504-3 wyróżnia się, w zależności od rodzaju i zakresu naprawianych uszkodzeń:

■ naprawy niekonstrukcyjne (powierzchniowe, kosmetyczne), których celem jest przywrócenie kształtu i estetyki obiektu – reprofilacja; naprawy powierzchniowe mogą obejmować zarówno elementy nośne jak i nienośne, ale bez ingerencji w ich pracę statyczną

■ naprawy konstrukcyjne, obejmujące elementy nośne obiektu i związane z ingerencją w ich pracę statyczną; celem jest poprawa nośności elementu; należą tu między innymi iniekcje scalające i wypełniające rysy, częściowa wymiana i uzupełnienie zbrojenia oraz uzupełnianie ubytków w strefie zbrojenia.

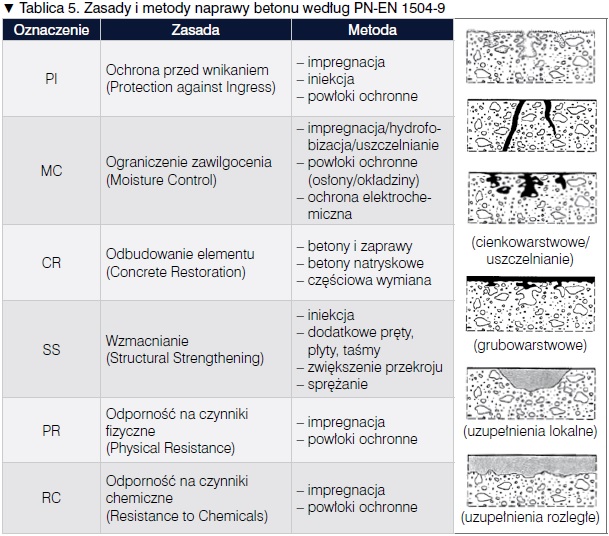

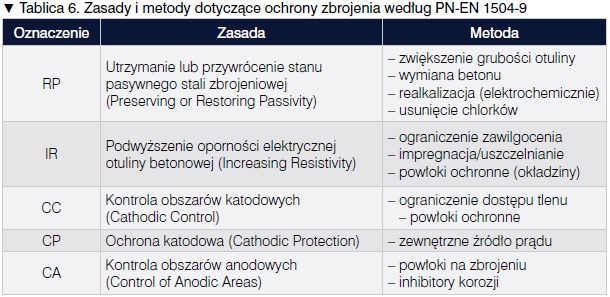

W normie PN-EN 1504-9 sformułowano 6 zasad (tab. 5) dotyczących naprawy betonu i 5 zasad (tab. 6) ochrony zbrojenia. „Zasady” te należy rozumieć jako ogólne cele, jakie zamierza się osiągnąć, wykonując naprawę lub ochronę. Zasadom przyporządkowano odpowiednie metody technicznej realizacji.

Od wczesnych lat osiemdziesiątych rozwijane i stopniowo wdrażane [9] są elektrochemiczne metody napraw. Atrakcyjność tych metod w naprawach żelbetu wynika zwłaszcza z ich „bezinwazyjnego” charakteru. Ograniczenie stanowi wciąż niedostateczne rozpoznanie skutków ubocznych.

Ochrona przed korozją

W celu przeciwdziałania skutkom korozji stosuje się:

■ ochronę konstrukcyjną przez odpowiednie ukształtowanie konstrukcji, zmniejszające agresywne oddziaływanie środowiska – projektowanie konstrukcji, tak aby powierzchnia betonu narażona na działanie czynników korozyjnych była jak najmniejsza, bez miejsc, w których mogłyby się zbierać agresywne pyły, ciecze lub opary; do ochrony konstrukcyjnej zalicza się także zapewnienie odpowiedniej grubości otuliny betonowej w żelbecie

■ ochronę materiałowo-strukturalną, czyli zwiększenie odporności materiału na działanie agresywnych środowisk przez odpowiedni dobór składu i struktury materiałów

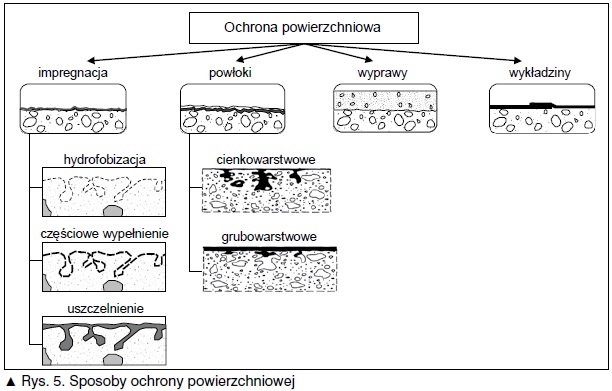

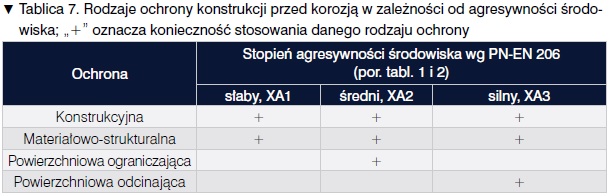

■ ochronę powierzchniową, czyli zwiększenie odporności konstrukcji przez ograniczenie lub odcięcie dostępu środowiska agresywnego; rozważa się trzy metody ochrony powierzchniowej: impregnację hydrofobizującą, impregnację i nakładanie powłok (rys. 5).

Impregnacja poprawia niektóre jego właściwości, zwłaszcza odporność na wilgoć, szczelność i wytrzymałość mechaniczną w strefie przypowierzchniowej. Jeśli zamierzony efekt impregnacji ogranicza się do zwiększenia odporności powierzchni betonu na wnikanie wody, mówimy o hydrofobizacji. Systemy ochrony powierzchniowej o szczególnych właściwościach (duża chemoodporność, odporność na uderzenia, wysoki stopień wodoszczelności) określa się jako powłoki lub wyprawy specjalne. W zależności od stopnia agresywności środowiska w stosunku do materiałów konstrukcyjnych należy stosować odpowiedni rodzaj ochrony (tab. 7).

Dobór materiałów do napraw i ochrony

W normie PN-EN 1504-1 przydatność materiału naprawczego lub ochronnego jest definiowana jako „zapewnienie skutecznej i trwałej naprawy lub ochrony bez niepożądanych efektów wobec naprawianej konstrukcji, innych konstrukcji, wykonawców, użytkowników, osób trzecich i środowiska”. Wymagania przydatności materiału obejmują cechy chemiczne, mechaniczne i inne fizyczne wymagane w celu zapewnienia trwałości i stabilności naprawianego betonu i całej konstrukcji.

Przyporządkowując poszczególne materiały funkcjom, jakie spełniają w różnych etapach naprawy, można wyróżnić [10]:

■ ochronę zbrojenia – powłoki ochronne o spoiwie cementowym (alkalizacja), bądź żywicznym, najczęściej epoksydowym (szczelność)

■ przygotowanie podłoża betonowego:

– materiały impregnacyjne – najczęściej preparaty mineralne zawierające krzemiany (silikatyzacja), silikony i siloksany, bądź żywiczne o niskiej lepkości

– środki gruntujące – stosowane przed nakładaniem polimerowych materiałów naprawczych lub ochronnych, najczęściej syntetyczne żywice

– materiały do wykonywania warstw łączących – zazwyczaj modyfikowane zaczyny lub mikrozaprawy cementowe

– środki iniekcyjne uszczelniające i/lub wzmacniające – stosowane są preparaty mineralne (cementowe i krzemianowe) lub polimerowe (epoksydowe, poliuretanowe i akrylowe)

■ ładunki klejowe – służące do osadzania kotew w elementach betonowych; ładunek zawiera mieszankę żywic i wypełniacza mineralnego oraz utwardzacza w dokładnie odmierzonej ilości; reakcja utwardzania zaczyna się, gdy obracająca się kotew spowoduje rozerwanie opakowania ładunku i wymieszanie składników

■ uzupełnianie ubytków, zarówno głębokich, sięgających zbrojenia (naprawy konstrukcyjne), jak i płytkich (naprawy powierzchniowe); są to szpachlówki i zaprawy o spoiwie cementowym (modyfikowanym polimerami) lub żywicznym (epoksydowym lub akrylowym); do tej grupy materiałów zalicza się także beton natryskowy (stosuje się kompozyty cementowe modyfikowane polimerami oraz pyłem krzemionkowym, a także włóknami stalowymi lub polipropylenowymi)

■ ochronę powierzchniową – wybór rozwiązania materiałowego zależy od stopnia i rodzaju agresywności środowiska; stosowane są zarówno powłoki mineralne, jak i żywiczne.

Kontrola jakości prac

Część 10 normy PN-EN 1504 zawiera zalecenia stosowania wyrobów lub systemów naprawczych na placu budowy oraz kontroli jakości przeprowadzonych prac zależnie od przyjętej metody naprawy. Wyróżnia się cztery zasadnicze etapy kontroli jakości:

■ ocena stanu podłoża przed i/lub po przygotowaniu

■ sprawdzenie tożsamości wszystkich stosowanych wyrobów

■ zapewnienie wymaganych warunków przed i/lub podczas stosowania wyrobów

■ ocena właściwości końcowych w stanie utwardzonym.

Najistotniejszym etapem kontroli jakości jest określenie stanu podłoża przed lub po jego przygotowaniu. Właściwe przygotowanie powierzchni betonu, a w konsekwencji uzyskanie wysokiej przyczepności materiału naprawczego do podkładu betonowego, jest jednym z głównych czynników wpływających na skuteczność napraw [11]. Liczny zestaw badanych cech zaproponowano do oceny właściwości końcowych w stanie utwardzonym, która może być w pewnym stopniu utożsamiana z oceną skuteczności naprawy.

Podsumowanie

Naprawy konstrukcji żelbetowych stanowią złożone i trudne technicznie zadanie. Opracowanie podstaw naukowych i wynikających stąd zaleceń technicznych przeprowadzania napraw wymaga całościowego ujęcia. Wiele uporządkowania i nowych inspiracji przynosi seria Norm Europejskich EN 1504 dotyczących wyrobów i systemów do napraw i ochrony konstrukcji betonowych. Stanowią one próbę sformalizowanego ujęcia zagadnienia napraw według współczesnego stanu wiedzy i techniki. Należy jednak zauważyć, że dziedzina ta znajduje się nadal w dynamicznym rozwoju i jest przedmiotem licznych dyskusji.

Literatura

1. Czarnecki L., Emmons P.H., Naprawa i ochrona konstrukcji betonowych, Polski Cement, Kraków, 2003.

2. PN-EN 206 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność.

3. PN-EN 1992-1-1:2005 Eurokod 2: Projektowanie konstrukcji z betonu – Część 1-1: Reguły ogólne i reguły dla budynków.

4. PN-EN 1504-1÷10 Wyroby i systemy do ochrony i napraw konstrukcji z betonu.

5. Czarnecki L., Łukowski P., Naprawa konstrukcji betonowych użytkowanych w warunkach zagrożeń chemicznych, Materiały Budowlane, nr 12/2005, str. 1-3.

6. Czarnecki L., Uszkodzenia i naprawy betonu, Inżynieria i Budownictwo, nr 2/2002, str. 59-65.

7. Runkiewicz L., Badania konstrukcji żelbetowych, Wydawnictwo Biuro Gamma, 2002.

8. Instrukcja Instytutu Techniki Budowlanej nr 361/99: Zasady oceny bezpieczeństwa konstrukcji żelbetowych, ITB, Warszawa, 1999.

9. Czarnecki L., Naprawy elektrochemiczne, Materiały Budowlane, nr 8/2001, str. 36-38.

10. Czarnecki L., Łukowski P., Garbacz A., Materiały do napraw konstrukcji żelbetowych oraz technologie ich stosowania w: „Naprawy i wzmocnienia konstrukcji budowlanych. Konstrukcje żelbetowe, Tom I – Wykłady”, Polski Związek Inżynierów i Techników Budownictwa, Gliwice, 2014, str. 99-180.

11. Czarnecki L., Courard L., Garbacz A., Ocena skuteczności napraw – wpływ jakości podkładu betonowego, Inżynieria i Budownictwo, nr 12/2007, str. 630-634.

dr hab. inż. Paweł Łukowski, prof. PW

dr hab. inż. Andrzej Garbacz, prof. PW

Politechnika Warszawska

ul. Kujawska 1

00-793 Warszawa

tel. 22 255 33 40

KRS 0000192270 (Sąd Rejonowy dla m.st. Warszawy, XII Wydział Gospodarczy KRS)

NIP 525-22-90-483

Kapitał zakładowy: 150 000 zł

Produkty (0)