Odporność ogniowa uszczelnień przejść instalacyjnych i dylatacji

Uszczelnienia przejść instalacyjnych znajdujące się w ścianach i stropach oraz uszczelnienia złączy liniowych pomiędzy elementami konstrukcji o określonej klasie odporności ogniowej pełnią istotną funkcję w spełnieniu wymagań dotyczących bezpieczeństwa pożarowego obiektów budowlanych.

W niniejszym artykule przedstawiono główne aspekty związane z odpornością ogniową uszczelnień przejść instalacyjnych i złączy liniowych (dylatacji). Omówione zostały najczęściej stosowane rozwiązania w tego typu elementach, metodyka badań w zakresie odporności ogniowej oraz sposób klasyfikacji.

Wstęp

Przejścia instalacji na drugą stronę przegrody, podobnie jak dylatacje występujące na połączeniach przegród to miejsca, przez które w trakcie pożaru ogień może w łatwy sposób przedostać się do sąsiedniego pomieszczenia. Dlatego też miejsca te powinny być dobrze uszczelnione, w sposób zapewniający przynajmniej taką samą klasę odporności ogniowej, jaką ma przegroda. Uszczelnienie przejścia to system stosowany do zachowania odporności ogniowej elementu oddzielającego w miejscu gdzie przechodzą przez niego instalacje lub w miejscu gdzie przewiduje się przeprowadzenie instalacji przez element oddzielający. Pod pojęciem instalacji rozumiemy takie elementy jak kable, rury kablowe, rury do instalacji ogólnobudowlanych (z izolacją lub bez), czy też szynoprzewody. W przypadku, gdy przechodzą one przez przegrodę, dla której wymagana jest dana klasa odporności ogniowej, należy uszczelnić ich przejście w taki sposób, by zapewnić mu przynajmniej taką samą klasę odporności ogniowej jaką ma przegroda.

W przypadku dylatacji występujących w obiekcie wykonywane jest tzw. uszczelnienie złącza liniowego. Złącze liniowe to pustka, szczelina lub nieciągłość w obrębie jednego elementu konstrukcyjnego bądź pomiędzy dwoma czy większą liczbą zestawionych elementów konstrukcyjnych. Złącza liniowe powinny charakteryzować się stosunkiem długości do szerokości co najmniej 10:1. Wykonuje się je z kilku powodów, np. stosowania tolerancji wymiarowych między co najmniej dwoma elementami budynku, przejmowania przemieszczeń (zakładanych na etapie projektu) wywołanych różnicami temperatury, sejsmicznością i przemieszczeniami wywołanymi obciążeniami wiatrem, nieprawidłowych projektów, niedokładności montażowych, remontów lub uszkodzenia budynku. Złącza liniowe najczęściej występują w ścianach, stropach oraz pomiędzy ścianami a stropami. Zdarza się również, że stosuje się je w mniej typowych sytuacjach np. między płytą stropową a płytą balkonową [1] lub pomiędzy stropem budynku a ścianą osłonową [2]–[5]. W celu zapewnienia ciągłości danego elementu lub elementów konstrukcyjnych, jak rownież w celu zapewnienia odporności ogniowej, wykonuje się tzw. uszczelnienie złącza liniowego.

Oddzielenia przeciwpożarowe pełnią kluczową rolę w spełnieniu przepisów z zakresu bezpieczeństwa pożarowego obiektów budowlanych [6]–[9], dlatego też tak niezwykle istotne jest prawidłowe zabezpieczenie przechodzących przez nie instalacji oraz występujących w nich dylatacji. W momencie wystąpienia pożaru w danym obiekcie, miejsca te stanowić mogą wyjątkowo łatwą do spenetrowania przez ogień i wysoką temperaturę ścieżkę do sąsiedniego pomieszczenia, a tym samym ułatwiać rozprzestrzenianie się pożaru wewnątrz budynku.

Rozwiązania techniczne stosowane w uszczelnieniach przejść instalacyjnych oraz dylatacji

Uszczelnienia przejść instalacyjnych podzielić można na 4 podstawowe rodzaje – uszczelnienia przejść rur do instalacji kabli, uszczelnienia przejść szynoprzewodów oraz uszczelnienia mieszanych przejść instalacyjnych [10]. Sposób uszczelnienia przejść rur do instalacji ogólnobudowlanych zależny jest przede wszystkim od materiału, z którego wykonana jest dana rura oraz od rodzaju ewentualnej izolacji rury. Inne rozwiązania należy zastosować do materiałów, które w wyniku oddziaływania ognia mocno i szybko deformują się i wypalają, a inne do tych, które uznawane są za niepalne.

Do wykonywania uszczelnień przejść rur z tworzyw sztucznych oraz metalowych rur w izolacji palnej (np. elastyczna pianka elastomeryczna FEF) wykorzystywane są najczęściej opaski, taśmy lub kołnierze ogniochronne [11, 12]. Kołnierze ogniochronne zakładane są na rurę, której przejście mają zabezpieczyć oraz mocowane odpowiednimi wkrętami do przegrody, przez którą dana instalacja przechodzi. Opaski i taśmy ogniochronne natomiast najczęściej owijane są wokół rury i wsuwane do wnętrza przegrody, czasami część opaski wystaje z przegrody. Kołnierze najczęściej mocowane są po obu stronach w przypadku ścian i od spodu w przypadku stropu. Opaski zaś zależnie od oczekiwanej klasy odporności ogniowej montowane są w ścianie w sposób podobny do kołnierzy – parami, po obu stronach ściany lub pojedynczo, najczęściej w środku przegrody, a w przypadku stropu – z reguły pojedynczo w dolnej części przegrody, choć zdarza się również, że mocowane są parami. Głównym elementem składowym kołnierzy, opasek i taśm są warstwy materiału pęczniejącego, których liczba, długość oraz grubość zależą od średnicy, grubości ścianki zabezpieczanej rury oraz od oczekiwanej klasy odporności ogniowej. W przypadku kołnierzy materiał pęczniejący mocowany jest wewnątrz ich stalowej obudowy. Opaski i taśmy natomiast z reguły nie mają obudowy, chociaż zdarzają się przypadki, w których pokryte są foliową powłoką. Zasada działania kołnierzy, taśm i opasek w sytuacji wystąpienia pożaru jest bardzo podobna – materiał pęczniejący pod wpływem działania wysokiej temperatury zwiększa swoją objętość i zgniata deformującą się rurę lub zamyka przestrzeń po wypalonej izolacji, powodując zamknięcie obszaru, przez który ogień mógłby przedostać się do sąsiedniego pomieszczenia.

Rury stalowe, żeliwne i miedziane w izolacji z wełny mineralnej lub bez izolacji zabezpieczane są przy użyciu specjalnych ablacyjnych lub pęczniejących farb. W tym przypadku najistotniejsze jest obniżenie temperatury rury, nagrzewającej się pod wpływem działania ognia. Farby ablacyjne poprzez swoje właściwości obniżają temperaturę na powierzchni rury, natomiast farby pęczniejące tworzą na powierzchni rury specjalną powłokę zabezpieczającą przed działaniem ognia i wysokiej temperatury. Grubość warstwy pokrycia oraz długość zabezpieczenia zależne są od oczekiwanej klasy odporności ogniowej.

Uszczelnienia przejść kabli wykonywane są najczęściej przy użyciu wełny mineralnej, zaprawy gipsowej, specjalnych mas lub zapraw ogniochronnych, którymi wypełniane są przestrzenie pomiędzy kablem lub wiązką kabli a przegrodą. Dodatkowo w celu polepszenia właściwości związanych z izolacyjnością ogniową kable malowane są specjalną farbą ablacyjną lub pęczniejącą. Zdarza się również, że mocowane są na nich opaski lub taśmy pęczniejące, takie same jak dla rur z tworzyw sztucznych.

Szynoprzewody, najczęściej zabezpieczane są przy użyciu płyt gipsowo-kartonowych, silikatowo-cementowych, krzemianowo-wapiennych lub wykonanych z twardej wełny mineralnej. W obszarze przejścia montowana jest obudowa z płyt, a przestrzeń pomiędzy obudową oraz szynoprzewodami wypełniana jest zaprawą gipsową lub specjalnymi masami ogniochronnymi.

Jeżeli w jednym miejscu przez przegrodę przechodzą rożne instalacje – kable, szynoprzewody, rury metalowe i rury z tworzyw sztucznych, jedynym sposobem na ich prawidłowe zabezpieczenie jest wykonanie tzw. uszczelnienia mieszanego przejścia [10]. W celu zapewnienia odpowiedniej klasy odporności ogniowej przestrzeń w przegrodzie pomiędzy poszczególnymi instalacjami wypełniana jest płytami z wełny mineralnej lub specjalnymi zaprawami. W przypadku uszczelnienia wełną zazwyczaj jej powierzchnia zewnętrzna malowana jest dodatkowo specjalną farbą ablacyjną lub pęczniejącą. Poszczególne instalacje w takim przejściu są również dodatkowo zabezpieczane, najczęściej w taki sam sposób jak opisane wcześniej pojedyncze przejścia.

| Fot. 1. Widok nienagrzewanej powierzchni elementu próbnego w trakcie badania w zakresie odporności ogniowej (uszczelnienia przejść rur do instalacji ogólnobudowlanych w ścianie) |

Fot. 2. Widok nienagrzewanej powierzchni elementu próbnego w trakcie badania w zakresie odporności ogniowej (mieszane uszczelnienie przejścia w stropie) |

Ciekawym rozwiązaniem, rzadko spotykanym na polskim rynku są tak zwane rozwiązania modułowe. Kable oraz rury umieszczane są w specjalnych modułach wykonanych z twardej gumy, dopasowanych do średnicy uszczelnianego elementu. Moduły układane są obok siebie w stalowych obudowach oraz zaciskane przy użyciu specjalnego mechanizmu. Materiały z twardej gumy stosowane w tego typu rozwiązaniach są niepalne, a ich zaciśnięcie w obudowie powoduje doszczelnienie wszystkich miejsc, przez które ogień mógłby przedostać się na drugą stronę. W przypadku dylatacji dobór odpowiedniego rozwiązania zależy przede wszystkim od oczekiwanej klasy odporności ogniowej, szerokości i długości wypełnianej szczeliny oraz materiałów, pomiędzy którymi występuje szczelina [13].

Najczęściej spotykane rozwiązania bazują na wełnie mineralnej lub piance ogniochronnej. W pierwszym przypadku dylatacja wypełniana jest szczelnie wełną mineralną o odpowiedniej (zależnej od oczekiwanej klasy odporności ogniowej) gęstości, a następnie malowana specjalną farbą ablacyjną lub pęczniejącą, których sposób działania opisany został wcześniej. Farba, zależnie od rozwiązania stosowana jest z jednej strony złącza lub obustronnie, a grubość powłoki dobierana jest odpowiednio do oczekiwanej klasy odporności ogniowej.

W przypadku rozwiązania z zastosowaniem pianki ogniochronnej wykonanie uszczelnienia ogranicza się do wypełnienia szczeliny odpowiednio dobraną pianką. Istnieje również hybryda dwóch wymienionych powyżej rozwiązań – w środku głębokości złącza umieszczana jest wełna mineralna, a zewnętrzna warstwa wypełniana jest pianką ogniochronną.

Innym ciekawym i prostym do wykonania rozwiązaniem jest zastosowanie specjalnych sznurów dylatacyjnych. Sznury o odpowiedniej średnicy umieszczane są wewnątrz złącza pojedynczo lub parami, a zewnętrzna warstwa uszczelnienia licowana jest ze ścianą lub stropem za pomocą specjalnego kitu lub pianki ogniochronnej. Mniej popularne, chociaż równie skuteczne i łatwe do zamontowania, są uszczelnienia złączy liniowych wykonane z kauczuku na bazie EPDM [13] – dylatacja wypełniana jest specjalną uszczelką przyciętą do odpowiednich wymiarów.

Jako uszczelnienia złączy liniowych stosowane są także wypełnienia bazujące na materiałach pęczniejących. Uszczelki pęczniejące połączone są ze sobą poprzez miękkie palne materiały. Rozwiązania tego typu poprzez swoją elastyczność umożliwiają łatwe dopasowanie do szerokości szczeliny. Ich sposób działania jest tożsamy z opisanym wcześniej w przypadku opasek taśm i kołnierzy ogniochronnych.

Istnieją również rozwiązania specjalne, bardziej złożone – składające się z większej ilości materiałów oraz przeznaczone dla specjalnych typów złączy. Do tego typu rozwiązań zaliczyć można między innymi specjalne złącza sejsmiczne, które oprócz odpowiedniej klasy odporności ogniowej muszą cechować się dużą elastycznością, pozwalającą na przeniesienie obciążeń powstałych w wyniku trzęsienia ziemi.

Badania i klasyfikacja w zakresie odporności ogniowej

Klasyfikacja w zakresie odporności ogniowej uszczelnień przejść instalacyjnych oraz uszczelnień złączy liniowych sporządzana jest zgodnie z normą PN-EN 13501-2:2016 [14]. Przy jej przyznawaniu pod uwagę brane są następujące kryteria skuteczności działania: szczelność ogniowa, oznaczona literą E oraz izolacyjność ogniowa, oznaczona literą I.

Szczelność ogniowa to zdolność elementu konstrukcji, który pełni funkcję oddzielającą, do wytrzymania oddziaływania ognia tylko z jednej strony bez przeniesienia ognia na stronę nienagrzewaną w wyniku przeniknięcia płomieni lub gorących gazów. Izolacyjność ogniowa to zdolność danego elementu, będącego oddzielającym elementem konstrukcji budowlanej, poddanego działaniu ognia z jednej strony, do ograniczenia przyrostu temperatury na powierzchni nienagrzewanej powyżej danego poziomu.

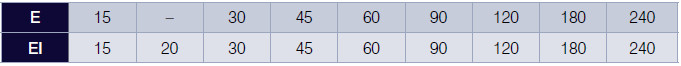

Tablica 1. Klasy odporności ogniowej uszczelnień przejść instalacyjnych i złączy liniowych

W normie klasyfikacyjnej [14] zdefiniowane zostały klasy odporności ogniowej przedstawione w tablicy 1. W przypadku uszczelnień przejść rur do instalacji ogólnobudowlanych dodatkowo oprócz klasy odporności ogniowej podawana jest konfiguracja zakończenia rury podczas badania, określająca do jakich zastosowań wykorzystane mogą być dane rury. W oznaczeniach klasy odporności ogniowej uszczelnień złączy liniowych poza kryteriami skuteczności działania oraz czasem klasyfikacyjnym, występują dodatkowe oznaczenia opisane poniżej:

■ H – oznacza zastosowanie do złączy w poziomej konstrukcji mocującej

■ V – oznacza zastosowanie do złączy pionowych w pionowej konstrukcji mocującej

■ T – oznacza zastosowanie do złączy poziomych w pionowej konstrukcji mocującej

■ X – oznacza brak możliwości przemieszczenia złącza (uszczelnienia z takim oznaczeniem mogą być stosowane tylko do złączy o maksymalnym przemieszczeniu nie przekraczającym 7,5%)

■ M000 – oznacza wywołane przemieszczenie (oznaczenia 000 zastępuje się procentową wartością maksymalnego przemieszczenia, jakie zostało sprawdzone w badaniu oraz jakiemu poddane może być w praktyce dane złącze)

■ M – oznacza fabryczny typ połączenia uszczelnienia

■ F – oznacza połączenie uszczelnienia wykonywane na placu budowy

■ B – oznacza połączenie wykonywane fabrycznie i na placu budowy

■ W00 do 99 – oznacza zakres szerokości złącza (w mm) w jakich zastosować można uszczelnienie.

Fot. 3. Widok nienagrzewanej powierzchni elementu próbnego w trakcie badania w zakresie odporności ogniowej

(uszczelnienia złączy liniowych w ścianie)

Jedynym sposobem na określenie rzeczywistej klasy odporności ogniowej danego uszczelnienia przejścia lub złącza liniowego jest przeprowadzenie badania zgodnie z odpowiednią normą badawczą PN-EN 1366-3:2010 [15] w przypadku uszczelnień przejść instalacyjnych oraz PN-EN 1366-4+A1:2011 [16]. Normy te określają metodykę badania dla wszystkich opisanych wcześniej rodzajów uszczelnień przejść instalacyjnych oraz złączy liniowych znajdujących się zarówno w stropie, jak i w ścianie. Badanie elementów umieszczonych w stropie przeprowadza się tylko przy oddziaływaniu ognia od spodu stropu, natomiast w przypadku uszczelnień przejść i złączy w ścianie próbkę należy sprawdzić z jednej strony w przypadku rozwiązań symetrycznych oraz z dwóch stron w przypadku rozwiązań niesymetrycznych, chyba że możliwe jest określenie „gorszej” strony przy badaniu, z której element będzie bardziej narażony na oddziaływanie ognia.

Badanie przeprowadzane jest na elementach próbnych, których konfiguracja zależna jest od rodzaju uszczelnienia oraz oczekiwanego zakresu zastosowania. Dobór odpowiednich elementów próbnych do badań jest kluczowy z punktu widzenia późniejszej klasyfikacji, ponieważ istotne jest, aby wyniki uzyskane dla przebadanych elementów dawały możliwie jak najszerszy zakres zastosowania. W przypadku uszczelnień przejść bardzo ważny jest także dobór odpowiednich instalacji do badania. W przypadku kabli w normie zostały określone tzw. konfiguracje standardowe, których przebadanie pozwala na zastosowanie sprawdzanego rozwiązania do uszczelniania większości kabli powszechnie stosowanych w budownictwie w Europie, o średnicy do 80 mm. Przy badaniu uszczelnień przejść rur ogromne znaczenie ma nie tylko materiał rury, ale także jej średnica, grubość ścianki czy też sposób w jaki jest zaizolowana. W przypadku szynoprzewodów znaczenie ma m.in. materiał z jakiego wykonany jest przewodnik (zazwyczaj jest to miedź lub aluminium), jak również liczba przewodników i ich położenie w szynoprzewodzie (poziome lub pionowe). Jeżeli chodzi natomiast o uszczelnienia złączy liniowych ważne jest, by badaniu poddać uszczelnienia o najmniejszej i największej szerokości przewidzianej do stosowania w praktyce. Ważne jest także, aby elementy próbne uszczelnień dylatacji miały zachowany stosunek długości do szerokości 10:1, przy czym w przypadku wąskich złączy wymagane jest żeby ich długość nie była mniejsza niż 900 mm. Istotna jest również orientacja złącza liniowego.

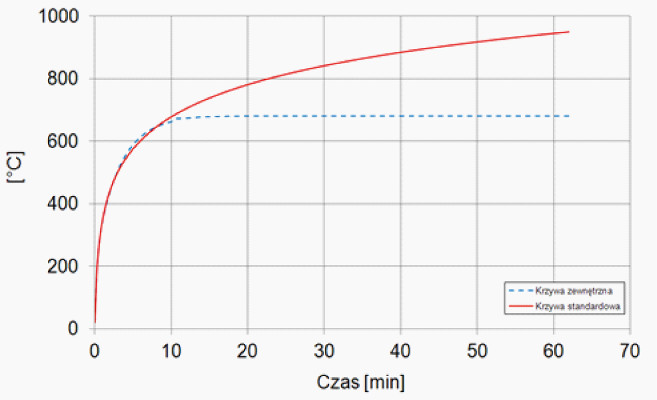

Elementy próbne umieszczane są w konstrukcji mocującej (ścianie lub stropie), która wraz z nimi przystawiana jest do pieca badawczego. Po oprzyrządowaniu elementów próbnych w niezbędną aparaturę pomiarową następuje rozpoczęcie badania. Próbka nagrzewana jest wg standardowej krzywej temperatura-czas określonej w PN-EN 1363-1:2012 [17], odzwierciedlającej w pełni rozwinięty pożar wewnątrz budynku, oznaczona na rys. 1 ciągłą linią.

Podczas badania sprawdzane są kryteria skuteczności działania opisane wcześniej (E, I). Szczelność ogniowa podczas badania weryfikowana jest na podstawie trzech aspektów: pęknięć lub otworów przekraczających dopuszczalne wymiary (25 mm punktowo oraz 6 mm na długości 150 mm), utrzymywania się płomienia na powierzchni nienagrzewanej (ogień ciągły trwający powyżej 10 sek.) oraz zapalenia tamponu bawełnianego, który przykładany jest na 30 sek. w miejscu gdzie spodziewane jest wystąpienie przekroczenia kryterium.

Rys. 1. Krzywe nagrzewania [18]

Izolacyjność ogniowa sprawdzana jest przy użyciu termoelementów zamocowanych na nienagrzewanej powierzchni elementu próbnego (poziomem skuteczności działania stosowanym do określenia izolacyjności ogniowej jest przyrost temperatury maksymalnej ograniczony do 180 K). Termoelementy przyklejane są do elementu próbnego za pomocą kleju odpornego na wysoką temperaturę, w miejscach określonych w normach badawczych. Badanie może być zakończone w przypadku, gdy życzy sobie tego zleceniodawca badania lub gdy osiągnięte zostały wybrane kryteria odporności ogniowej. Zakończenie może nastąpić również wtedy, gdy dalsze prowadzenie badania stanowi zagrożenie dla bezpieczeństwa personelu lub może spowodować uszkodzenie wyposażenia badawczego.

Podsumowanie

Odpowiednie uszczelnienie miejsc, przez które przechodzą instalacje w danym budynku oraz miejsc, w których łączą się elementy konstrukcyjne ma ogromne znaczenie z punktu widzenia bezpieczeństwa pożarowego. Ich nieprawidłowe wykonanie może spowodować, że w przypadku wystąpienia pożaru w danym obiekcie będą stanowiły słaby punkt, umożliwiający szybkie rozprzestrzenianie się ognia i gorących gazów po budynku, utrudniając tym samym ewakuację użytkowników obiektu oraz prowadzenie akcji ratowniczej. Tylko elementy, które poddane zostały odpowiedniemu badaniu i posiadają tego potwierdzenie w postaci danej klasy odporności ogniowej, mogą zapewnić właściwy poziom bezpieczeństwa w obiekcie.

mgr inż. Bartłomiej Sędłak

dr inż. Paweł Sulik

Instytut Techniki Budowlanej,

Zakład Badań Ogniowych

Literatura

1. Turkowski P., Roszkowski P., Odporność ogniowa żelbetowych balkonów wspornikowych z łącznikami zbrojeniowymi, Materiały Budowlane, część 7, str. 23–24, 2014.

2. Sędłak B., Badania odporności ogniowej przeszklonych ścian osłonowych wg nowego wydania normy PN-EN 1364-3, Świat Szkła, 7–8/2014, część 19, str. 49–53.

3. Sulik P., Sędłak B., Kinowski J., Bezpieczeństwo pożarowe ścian zewnętrznych (cz. 1) Elewacje szklane, wymagania, badania, przykłady, Ochrona Przeciwpożarowa, 4/14/2014, część 50, str. 10–16.

4. Sulik P., Sędłak B., Bezpieczeństwo pożarowe przeszklonych elewacji, Materiały Budowlane, 9/2015, część 1, str. 20–22.

5. Sędłak B., Sulik P., Odporność ogniowa pasów międzykondygnacyjnych aluminiowo-szklanych ścian osłonowych, Izolacje, 1/2016, część 21, str. 66–73.

6. Izydorczyk D., Sędłak B., Sulik P., Problematyka prawidłowego odbioru wybranych oddzieleń przeciwpożarowych, Materiały Budowlane, 11/2014, str. 62–64.

7. Sulik P., Sędłak B., Prawidłowy odbiór przeszklonych drzwi przeciwpożarowych, Świat Szkła, 2/2015, część 20, str. 46–49, 56.

8. Sędłak B., Sulik P., Problematyka prawidłowego odbioru uszczelnień przejść instalacyjnych, Materiały Budowlane, 7/2015, część 1, str. 46–48.

9. Sulik P., Sędłak B., Ochrona przeciwpożarowa w przegrodach wewnętrznych, Izolacje, 9/2015, część 20, str. 30–34.

10. Sędłak B., Sulik P., Badania odporności ogniowej dużych mieszanych uszczelnień przejść instalacyjnych, Materiały Budowlane, 7/2014, str. 20–22.

11. Sędłak B., Porównanie skuteczności działania opasek i kołnierzy ogniochronnych z materiałami pęczniejącymi, Izolacje, 11–12/2013, część 18, str. 63–68.

12. Sędłak B., Sulik P., Izydorczyk D., Łukomski M., Fire-stop Wraps and Collars with Intumescent Materials – Performance Comparison, Procedia Eng., część 172, str. 961–968, 2017.

13. Sędłak B., Roszkowski P., Izolacyjność ogniowa uszczelnień złączy liniowych w zależności od głębokości i szerokości złącza, Izolacje, 10/2015, część 20, str. 58–63.

14. PN-EN 13501-2:2016 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków – Część 2: Klasyfikacja na podstawie wyników badań odporności ogniowej, z wyłączeniem instalacji wentylacyjnej.

15. PN-EN 1366-3:2010 Badania odporności ogniowej instalacji użytkowych – Część 3: Uszczelnienia przejść instalacyjnych.

16. PN-EN 1366-4+A1:2011 Badania odporności ogniowej instalacji użytkowych – Część 4: Uszczelnienia złączy liniowych.

17. PN-EN 1363-1:2012 Badania odporności ogniowej – Część 1: Wymagania ogólne.

18. Sędłak B., Sulik P., Badanie i klasyfikacja w zakresie odporności ogniowej przeszklonych ścian działowych według wymagań nowego wydania normy badawczej. Cz. 1, Świat Szkła, 2/2016, część 21, str. 38–40, 42.