Sprężanie konstrukcji - rozwiązania nowe i najnowsze

Większa dostępność oraz dynamiczny wzrost popularności technologii sprężania w ostatnich latach spowodowały budowę setek konstrukcji z zastosowaniem nowychrozwiązań technicznych. Jednocześnie wielu projektantów, dostawców, wykonawców oraz ich partnerów na placach budów, a także inżynierów i pracowników, o niewielkim doświadczeniu, zetknęło się ze sprężaniem. W związku z tym, że ta technologia jest wciąż nowa w zakresie projektowania i wykonawstwa warto zwracać uwagę na jej specyfikę oraz na zasady dobrej sztuki budowlanej.

Technologia sprężania konstrukcji jest skutecznie wykorzystywana w budownictwie od ponad 70 lat. Podstawowym i praktycznie jedynym podręcznikiem w Polsce w tym zakresie jest książka A. Ajdukiewicz, J. Mames „Konstrukcje z betonu sprężonego” [1]. W najbardziej ogólnym ujęciu, sprężeniem elementu nazywamy wprowadzenie (poprzez zewnętrzną ingerencję) takiego układu sił, który przeciwdziała naprężeniom powstałym przy najbardziej niekorzystnym układzie obciążeń.

Idea sprężania ma długą historię, pierwszymi przykładami jej praktycznego zastosowania były dębowe beczki zbudowane z dopasowanych klepek ściśniętych stalowymi obręczami oraz drewniane (lub metalowe) obręcze kół ściskane dośrodkowo poprzez naciągnięte szprychy.

Fot. P. Gwoździewicz

Pierwsza realizacja w zakresie sprężania konstrukcji na terenie Polski została wykonana w okolicy Końskich, gdzie w latach 50. XX wieku zbudowano pierwszy betonowy most sprężony. Mimo wielu prób i starań Politechniki Krakowskiej, Politechniki Warszawskiej oraz ITB, do lat 90. dotrwały tylko pojedyncze polskie urządzenia przeznaczone do sprężania oraz jeden praktycznie wykorzystywany polski system sprężania. Powstał on na Politechnice Krakowskiej i obejmował kable niewielkiej mocy, złożone z 5 i 6 splotów sprężających. W kilku zakładach prefabrykacji strunobetonowej wykorzystywano urządzenia bułgarskie, w przedsiębiorstwach budowy mostów– urządzenia francuskie.

W latach 90. XX wieku otwarcie gospodarcze polskich granic pozwoliło istniejącym w świecie przedsiębiorstwom – twórcom systemów sprężania – wkroczyć na polski rynek. W tamtym okresie miał miejsce prężny rozwój jeszcze jednego polskiego systemu sprężania – ASIN-KPRM, który jednak po roku 2000 przestał być stosowany.

Fot. 2. Zakotwienia czynne kabli na czole elementu sprężonego (fot. P. Gwoździewicz)

Stal sprężająca

Najbardziej powszechną metodą sprężania konstrukcji jest użycie cięgien ze stali sprężającej, która swym składem chemicznym i rodzajem obróbki różni się od zwykłej stali zbrojeniowej. Cięgna takie składają się z drutów lub splotów sprężających, w niektórych zastosowaniach wykorzystuje się także pręty sprężające. Druty produkuje się ze stali wysokowęglowej przeciąganej na zimno, w wynikuprzeciągania stali uzyskują wytrzymałość charakterystyczną nie niższą niż 1770 MPalub 1860 MPa. Proste druty są rzadko wykorzystywane w sprężaniu konstrukcji, przeważająca część jest skręcana w sploty, najczęściej średnicy 15,5 mm (tolerancja -0,3 mm +0,2 mm), o wytrzymałości charakterystycznej 1860 MPa. Ponadto stosuje się również średnicy 12,5 mm oraz – dla zastosowań w prefabrykacji – sploty dwu- i trójdrutowe średnicy od 5,2 mm do 7,5 mm.

Splot sprężający jest dostarczany wraz z atestem, zawierającym wyniki badań laboratoryjnych w zakresie składu chemicznego oraz właściwości wytrzymałościowych przywiezionej partii. Wszystkie istotne parametry materiału są badane u wytwórcy, w związku z czym zlecenie dodatkowych badań dostarczonego splotu ma uzasadnienie jedynie w przypadku istotnych podejrzeń (różnice w jego wyglądzie, geometrii lub wytrzymałości, obserwowane np. poprzez zerwanie splotów w trakcie naciągu).

Tablica 1. Systemy sprężania kablobetonu najczęściej stosowane w Polsce (porządek alfabetyczny)

|

Nazwa przedsiębiorstwa |

Przedstawicielstwo w Polsce |

Nazwa systemu kabli sprężania wewnętrznego |

Nazwa systemu prętów |

|

ALGA S.p.A. |

Asis sp. z o.o. |

Alga Cable T15 |

Alga Bar |

|

BBR VT International Ltd. |

BBR Polska Sp. z o.o. |

BBR CONA |

Macalloy 1030 |

|

BBV Systems GmbH |

BBV Systems Sp. z o.o. |

BBV L3 – BBV L31 |

SAS System |

|

CCL Stressing system Ltd. |

INTOP Tarnobrzeg Sp. z o.o. |

CCL |

SAS |

|

DYWIDAG-Systems International GmbH |

Dywidag-System |

SUSPA – Splot |

DYWIDAG – System prętów sprężających |

|

Freyssinet Group |

Freyssinet Polska |

System C |

Freyssibar |

|

MeKano4, S.A. |

MeKano4 Sp. z o.o. |

MK4 PT System |

MKY 1050 |

|

TENSACCIAI S.r.l. |

– |

TENSACCIAI Post-tensioning system |

Continuous thread steel bars |

|

VSL International Ltd. |

VSL Polska Sp. z o.o. |

VSL Post-Tensioning System |

VSL THREADBAR SYSTEMS |

Warto podkreślić, że ciągle w zapisach niektórych dokumentów projektowych występuje wymaganie operacji przeciągania stali sprężającej przed jej montażem w konstrukcji. Jest to zbędny zapis, gdyż proces ten stosowano w przeszłości celem zmniejszenia wpływu relaksacji stali na stratę siły sprężającej. Przy obecnym poziomie technologii produkcji tej stali wystarczające jest potwierdzenie atestem spełnienia wymagania ograniczenia wpływu relaksacji do 2,5% przy parametrach badania opisanych w normie.

Pręty sprężające produkuje się jako stopową stal walcowaną na gorąco. Ich wytrzymałość charakterystyczna wynosi co najmniej 1050 MPa. Walcowanie pozwala uzyskać bezpośrednio docelową średnicę (w seryjnej produkcji 15-75 mm) oraz gwint na powierzchni zewnętrznej pręta, który jest konieczny do jego późniejszego naciągu i kotwienia.

Pręty sprężające stosuje się jako krótkie cięgna o trasie prostoliniowej, wykorzystywane najczęściej do tymczasowego lub stałego łączenia elementów konstrukcji (doprężenie awanbeka do nasuwanej konstrukcji, kotwienie stalowego pylonu w fundamencie) oraz w podobnym zakresie jak sploty jednak dla krótkich odcinków (najczęściej do kilku metrów długości).

Rys.1. Przykład kompletnego zakotwienia czynnego (Alga Cable T15)

Istotną cechą stali sprężającej jest jej niespajalność oraz ogólna wrażliwość na działanie temperatury. Warto podkreślić, że zarówno stal sprężająca jak osłonki kanałów kablowych pokryte nalotem korozyjnym (po okresie składowania przed wbudowaniem), wciąż nadają się do zastosowania bez żadnych dodatkowych zabiegów, a stan ich powierzchni nie ma wpływu na ich późniejszą trwałość i pracę w elemencie sprężonym. Niedopuszczalne są bardziej zaawansowane postacie korozji (wżerowa, łuskowa).

Technologia kablobetonu i strunobetonu

Betonowe elementy sprężone dzieli się głównie w zależności od kolejności dwóch operacji technologicznych: naciągu wraz z kotwieniem cięgien oraz układania i dojrzewania mieszanki betonowej. W elementach kablobetonowych dojrzewanie betonu następuje wcześniej, niż naciąg cięgien (sprężenie elementu) i do tej grupy wchodzą wszystkie konstrukcjebetonowane in situ, jak obiekty mostowe, zbiorniki, konstrukcje nośne dachów, ściągi lub wieszaki.

W produkowanych elementach strunobetonowych w zakładach prefabrykacji naciąg cięgien wyprzedza betonowanie, a zwolnienie naciągu i przekazanie sprężenia na beton, dzięki przyczepności ma miejsce po uzyskaniu przez mieszankę odpowiedniej wytrzymałości. W ten sposób produkuje się prefabrykowane belki nośne, żerdzie, słupy, podkłady kolejowe i płyty tramwajowe.

Fot. 3. Przykład konstrukcji budowanej metodą nawisową – most przez rzekę Dunajec w ciągu autostrady A4 (fot. G. Barczyk)

Systemy sprężania

Są to zestawy elementów i urządzeń przeznaczonych do dokonania naciągu cięgien oraz trwałego utrzymania siły naciągu. Koncepcje używane w zakładach prefabrykacji są specyficzne dla danego rozwiązania technicznego. Na placach budów używane są systemy sprężania w technologii kablobetonu – przyczepnościowe i bezprzyczepnościowe.

Sprężenie przyczepnościowe wykonuje się stosując kable umieszczone w kanałach, które po sprężeniu wypełnia się zaczynem cementowym. Po jego związaniu kabel na całej swojej długości jest skonsolidowany z otaczającym betonem, a stal ma zapewnioną ochronę antykorozyjną. Tą technikę stosuje się główne do elementów nośnych (dźwigary, belki).

Sprężenie bezprzyczepnościowe polega na użyciu kabli sprężających złożonych z 1 do 4 splotów, w których każdy z nich pokryty smarem znajduje się w indywidualnej osłonce polietylenowej (HDPE). Ma ona kontakt z betonem, jednak cięgno nie jest z nim związane – nie występuje przyczepność, a siła sprężająca jest przenoszona na beton wyłącznie w zakotwieniach oraz na krzywiznach cięgien przez docisk.

Tą technologię stosuje się przede wszystkim w płytach.

Alfabetyczna lista najczęściej stosowanych w Polsce obecnie systemów sprężania kablobetonu jest umieszczona w Tablicy 1.Oparte są one na idei kabla złożonego z równoległych spotów kotwionych indywidualnie szczękami stożkowymi, zapoczątkowanej przed laty przez Freyssinet i stosowanej pod nazwą Monogroup. Systemy te obejmują kable, składające się z 1 do 37 splotów, przy czym w poszczególnych systemach gradacja kabli nieznacznie się różni. Przegląd stosowanych w przeszłości i obecnie stalowych cięgien sprężających wraz z ich zakotwieniami umieszczono w [2].

Podstawowe różnice pomiędzy rozwiązaniami różnych systemów sprężania dotyczą: wielkości bloku zakotwienia oraz rozmieszczenia otworów na sploty, wielkości i kształtu bloku oporowego, geometrii zbrojenia miękkiego, średnicy kanału kablowego i minimalnych zalecanych odległości pomiędzy zakotwieniami. Stąd wynika zasada, by na etapie projektowania zakotwienia rozmieszczać w odległościach spełniających zalecenia wszystkich systemów.

Każdy producent systemu w swoim opisie podaje szczegółowe wytyczne dotyczące geometrii i wytrzymałości zbrojenia miękkiego w sąsiedztwie zakotwień. Zadaniem tego zbrojenia jest przeniesienie poprzecznych sił rozciągających, pojawiających się pod zakotwieniem. Projektant decyduje, czy zbrojenie takie można zastąpić innym projektowanym indywidualnie np. w postaci siatek. Niezależnie, należy zastosować oddzielnie projektowane zbrojenie przeciwko rozszczepieniu czoła elementu pomiędzy grupami zakotwień oraz zbrojenie przeciw odłupaniu naroży. W celu zagwarantowania bezpiecznej pracy strefy zakotwień należy zapewnić przede wszystkim: odpowiednie zakotwienie zbrojenia w tej strefie, szczelne wypełnienie betonem (należy rozważyć zastosowanie mieszanki o rzadszej konsystencji) oraz rzeczywiste uzyskanie przez beton wymaganej wytrzymałości na ściskanie w chwili sprężania. Usunięcie uszkodzeń, jakie mogą powstać wskutek uchybienia powyższych zasad, jest trudne, a często i kosztowne. Ponadto, bezpieczeństwo przeniesienia siły sprężającej z zakotwienia na beton jest zależne od stopnia rozbudowania bloku oporowego – im więcej w nim żeber, tym łagodniejsze przekazanie obciążenia.

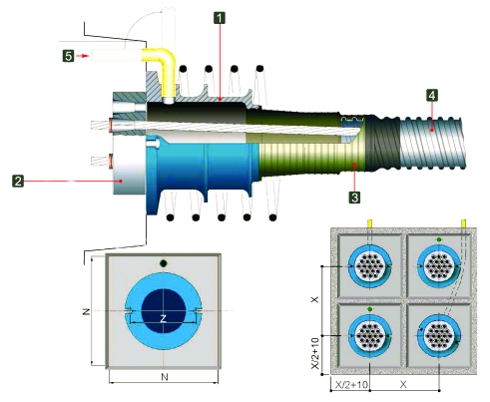

W skład armatury zakotwienia czynnego, występującego w każdym z systemów wchodzą (rys.1 i fot. 2):

■ blok oporowy – 1

■ blok zakotwienia wraz ze stożkami (szczękami) kotwiącymi – 2

■ armatura przejściowa pomiędzy osłonką, a blokiem oporowym – 3

■ osłonki kablowe – 4

■ elementy odpowietrzenia – 5.

Większość systemów sprężania obejmuje również inne typy zakotwień, m.in.:

■ bierne powierzchniowe (czołowe)

■ bierne wgłębne

■ bierne przyczepnościowe

■ łącznikowe nieruchome

■ łącznikowe ruchome.

Istnieją wariantowe rozwiązania powyższych typów zakotwień oraz elementy, pozwalające na naciąg cięgna w dowolnym miejscu jego długości. Dzięki nim można dokonać sprężenia w każdych warunkach, w szczególności w konstrukcji budowanej etapowo, z wykorzystaniem obecnie stosowanych metod (przęsło po przęśle, nasuwaniem podłużnym, nawisowo – fot. 3).

Należy podkreślić, że stosowanym obecnie systemom sprężania stawia się z zasady wymaganie oznakowania CE. Oznakowaniem są objęte kompletne zestawy zakotwień przy jednoczesnym wymaganiu zastosowania odpowiednio ukształtowanego sąsiadującego zbrojenia zwykłego, którego szczegóły są podane w odpowiedniej Europejskiej Aprobacie Technicznej (EAT). Elementy zestawów są poddawane szczegółowym badaniom. Na etapie wdrożenia weryfikuje się ich zdolność do utrzymania siły sprężającej oraz bezpiecznego przeniesienia jej na beton, a na etapie produkcji dokonuje się stałej kontroli zgodnie z dokumentami zakładowej kontroli produkcji. Oznakowanie CE elementów systemu jest nanoszone na wyroby przez producenta na jego odpowiedzialność i oznacza spełnienie wszystkich wymagań stawianych w Europejskiej Aprobacie Technicznej. W związku z tym nie ma konieczności przedstawiania dodatkowej dokumentacji jakościowej produktu, o ile wizualnie lub w trakcie wykorzystania nie zostaną stwierdzone uchybienia deklarowanych cech materiałów.

Fot. 4. Przykład realizacji sprężania taśmami z włókien węglowych (fot. W. Derkowski)

Najnowsze rozwiązania w technologii sprężania

Od około 10 lat w Polsce do sprężania konstrukcji, celem ich wzmocnienia, używa się również taśm kompozytowych. Pierwsza praktyczna ich aplikacja w Polsce miała miejsce w zakładzie przemysłowym w Tychach [3] w roku 2004 i od tego czasu zrealizowano wiele obiektów w tej technologii zarówno w budownictwie ogólnym jak i mostowym. Płaską, równoległą do powierzchni elementu taśmę z włókien węglowych naciąga się przy pomocy siłownika, końcówki mocuje w przygotowanych uprzednio zakotwieniach (fot. 4). Następnie nakłada się na jej całej długości klej epoksydowy i umieszcza na powierzchni betonu.

Tak wykonaną aplikację można porównać ze sprężeniem przyczepnościowym, z tym, że cięgno znajduje się na powierzchni elementu. Daje to możliwość maksymalnego wykorzystania ramienia sił wewnętrznych, które można uzyskać bez zwiększania wymiarów elementu, ale jednocześnie podnosi ryzyko łatwego uszkodzenia mechanicznego lub termicznego taśm. Powyższe rozwiązania zostały dokładnie zweryfikowane pod obciążeniem monotonicznym, znane są także wyniki badań pod obciążeniem zmęczeniowym [4].

W przyszłości do sprężania będą być może wykorzystywane materiały z pamięcią kształtu, nad którymi obecnie prowadzone są prace badawcze [5]. Cięgna tego typu, odpowiednio spreparowane i wstępnie trwale wydłużone, pod wpływem temperatury powracają do swojej początkowej, mniejszej długości.Jeśli cięgno nie ma swobody odkształcenia, pojawia się w nim siła rozciągająca, która może działać jako sprężająca. Sprężanie tą techniką jest możliwe bez użycia hydraulicznych urządzeń naciągowych w miejscu wykonywania prac i może mieć zatem zastosowanie w obszarach trudno dostępnych. Ponadto, możliwość tego rozwiązania bez wywierania lokalnego obciążenia na sprężany element może być istotna dla celów wzmacniania konstrukcji zabytkowych, również murowych.

dr inż. Piotr Gwoździewicz

Politechnika Krakowska, Zakład Konstrukcji Sprężonych

Współpraca: B. Karaś, D. Czajkowski

Spis literatury

[1] A. Ajdukiewicz, J. Mames, Konstrukcje z betonu sprężonego, Polski Cement, Kraków 2004

[2] Przegląd zakotwień, „Mosty”, nr 2/2013

[3] A. Seruga, I. Bobulska-Pacek, W. Derkowski, D. Faustmann, Sz. Kaźmierczak, R. Szydłowski, M. Zych, Wzmocnienie żelbetowej konstrukcji przykrycia hali produkcyjnej, „Inżynieria i Budownictwo”, nr 4/2009

[4] W. Derkowski, Research on Fatigue Behavior of RC Beams Strengthened with CFRP Laminates, fib Symposium Concrete: 21st Century Superhero, London, UK, June 2009

[5] P. Gwoździewicz, A. Dębska, Zastosowanie materiałów z pamięcią kształtu w budownictwie, „Materiały Budowlane”, nr 2/2011