Belki metalowo-szklane jako elementy konstrukcyjne

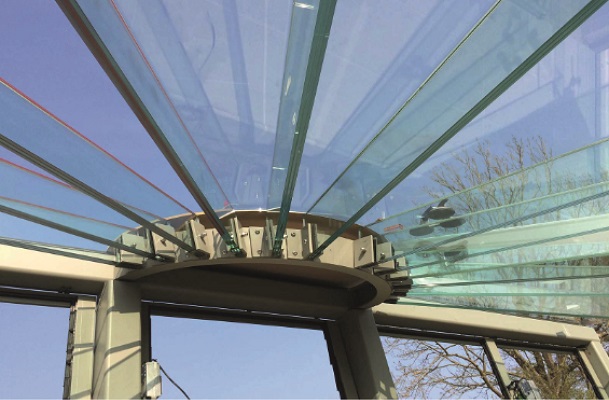

Metalowo-szklane elementy konstrukcyjne oprócz żeber szklanych i płyt wyodrębniły się jako samodzielne belki konstrukcyjne w budynkach użyteczności publicznej, handlowych oraz obiektach biurowych. Ze względów architektonicznych, wizualnych oraz innowacyjności swych rozwiązań stanowią ciekawe uzupełnienie konstrukcji, dające nowe możliwości w kształtowaniu powstających obiektów.

Wstęp

Mimo że na temat belek metalowo-szklanych pojawia się coraz więcej opracowań, badań i analiz, to wciąż nie ma żadnych formalnych wytycznych do obliczeń i stosowania takich elementów w konstrukcji. W zakresie projektowym kierować się można jedynie zaleceniami pochodzącymi z pokrewnych norm międzynarodowych, np. niemieckich, wybranych artykułów naukowych, stosując metody numeryczne, uogólnione w zakresie stosowanych materiałów, tworzących projektowane belki. Pod uwagę musi zostać wziętych wiele czynników, takich jak różnorodność kształtowania przekroju, rodzaj użytych materiałów czy w końcu sposób oraz warunki użytkowania (nasłonecznienie, wilgotność, warunki przeciwpożarowe).

Materiały i geometria

W zakresie badań nad belkami metalowo-szklanymi (zwanymi również hybrydowymi, łączącymi w sobie kilka materiałów) inżynierowie poddawali analizie wiele rozwiązań mających na celu stworzenie belki stalowo-szklanej o dobrych właściwościach mechanicznych, parametrach wytrzymałościowych i będącej jednocześnie przystępnym rozwiązaniem ze względów ekonomicznych oraz technologicznych. Przyjęte rozwiązania oceniane są każdorazowo ze względu na transparentność belek, proces wykonania i prefabrykacji, bezpieczeństwo użytkowania oraz cały okres eksploatacji stosowanych elementów. W miarę rozwoju badań oraz stosowanych rozwiązań projektowych, belki zmieniały się od zastosowania wzmacnianych przekrojów szklanych poprzez klejenie dodatkowych kształtowników metalowych w strefie rozciąganej po wprowadzanie stalowych prętów sprężonych do przekroju, ostatecznie wykorzystując geometrię dwuteownika jako rozwiązania właściwego dla elementów poddanych zginaniu.

|

|

Fot. 1. Różne rozwiązania hybrydowych belek stalowo-szklanych [1, 8, 9] |

Różnorodność stosowanych rozwiązań wynikała z chęci optymalnego wykorzystania przekroju oraz właściwości mechanicznych materiałów tworzących projektowany element konstrukcyjny. W tym artykule skupiono się na dwuteowych elementach stalowo-szklanych.

Połączenie materiałów o tak odmiennych właściwościach jak stal, szkło oraz polimerowe skleiny, wymaga dobrej znajomości ich cech wytrzymałościowych.

Odnosząc się do stali stopowych, jak powszechnie wiadomo, jest to materiał trwały, w zależności od składu ciągliwy bądź kruchy, wykazujący dobre właściwości mechaniczne. Stal używana do produkcji belek hybrydowych to materiał wykorzystywany w powszechnie projektowanych konstrukcjach stalowych. W zależności od potrzeb danego rozwiązania może to być stal np. S235J2, S275JR czy S355J2. W belkach opisywanych w tym artykule stal wykorzystywana jest jako materiał użyty do stworzenia półek hybrydowego dwuteownika. Środnik belki stanowi natomiast szkło, którego połączenie cech pożądanych przez architektów z małą wytrzymałością na rozciąganie przy zginaniu stanowi wyzwanie dla konstruktorów (tabela 1).

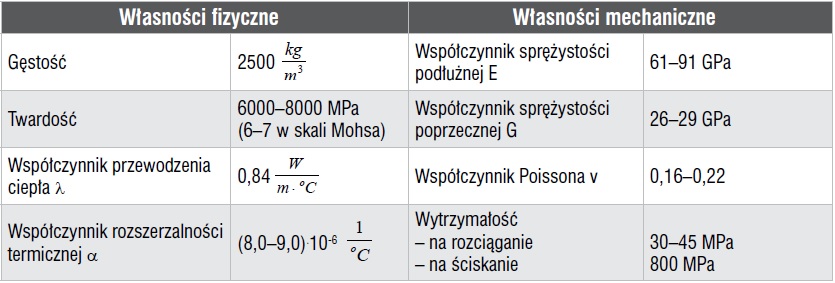

Tabela 1. Własności szkła

Tabela 1. Własności szkła

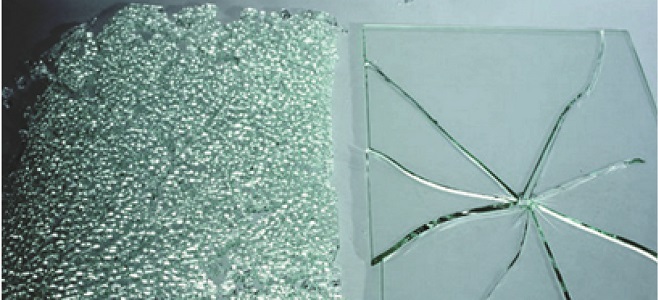

Główną wadą szkła jest jego praca jedynie w fazie sprężystej oraz podatność na kruche pękanie bez wcześniejszych oznak utraty warunków nośności. Szkło pod wpływem granicznego obciążenia niszczy się, powodując brak możliwości powrotu do wcześniejszej formy – nie można mówić o redystrybucji sił, ponieważ szkło jest materiałem o cechach czysto sprężystych. W porównaniu do stali, która wykazuje zdolność do osiągania przegubów plastycznych, szkło jest materiałem, dla którego obciążenia niszczące – zwłaszcza niebezpieczne obciążenia punktowe – powodują nieodwracalną propagację rys w całym materiale i jego zniszczenie. Ze względów wytrzymałościowych, w celu poprawy właściwości mechanicznych belki hybrydowej najczęściej rezygnuje się z zastosowania jako materiał środnika litej tafli szklanej (typu „float”) na rzecz szkła hartowanego bądź laminowanego. W odróżnieniu od zwykłego szkła, bez specjalnej obróbki termicznej czy chemicznej, szkło hartowane jest o około 25% bardziej wytrzymałe, ze względu na zmianę struktury wewnętrznej w procesie obróbki. Oprócz pozytywnych cech wytrzymałościowych jest ono również bardziej bezpieczne w użytkowaniu, jako że sposób jego zniszczenia to rozpad w postaci drobnych kawałków szkła o nieostrych brzegach. Szkło laminowane, czyli połączone ze sobą za pomocą folii tafle szkła hartowanego, to materiał, który oprócz swoich zwiększonych właściwości wytrzymałościowych w sytuacji pęknięcia nie rozpada się fizycznie, kawałki szkła zostają na folii, która je skleja. Jest to więc materiał najbardziej korzystny ze względów bezpieczeństwa do zastosowań w belkach hybrydowych.

Fot. 2. Sposób pęknięcia szkła hartowanego (po lewej) i tafli szklanej („float”) (po prawej) [7]

Fot. 2. Sposób pęknięcia szkła hartowanego (po lewej) i tafli szklanej („float”) (po prawej) [7]

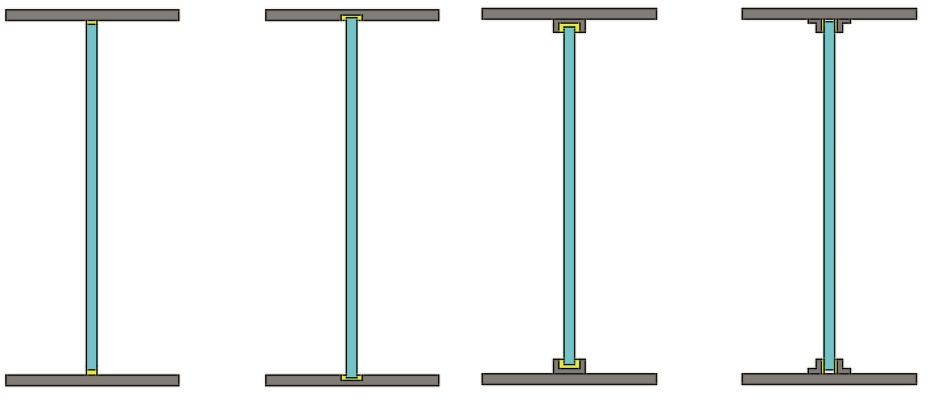

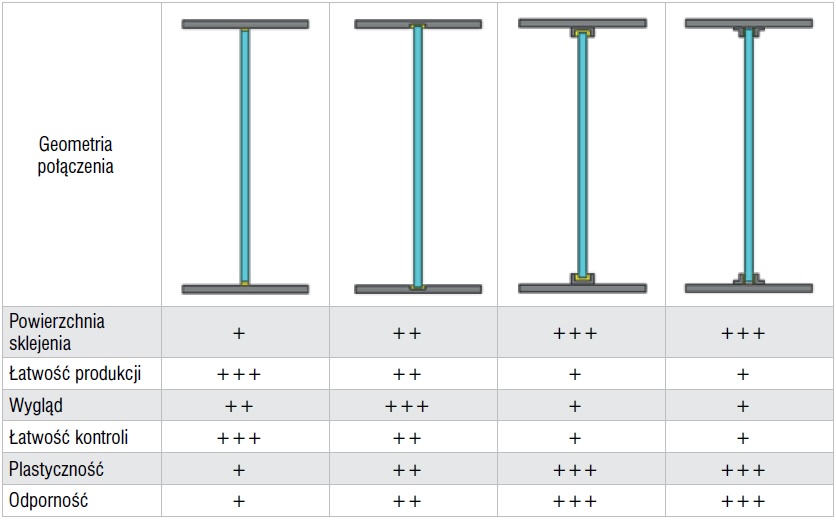

Dwa przedstawione powyżej materiały są łączone poprzez skleinę. Ma ona za zadanie niedoprowadzenie do zniszczenia się środnika szklanego pod wpływem spiętrzenia naprężeń na styku ze stalową półką. W zależności od materiału zastosowanego do jej otrzymania uzyskać można różne wyniki w próbach wytrzymałościowych. Kompozyty stosowane na skleiny to najczęściej żywica epoksydowa, polimer, silikon, poliuretan bądź akryl, które to różnią się między sobą między innymi wytrzymałością na rozciąganie, modułami sprężystości podłużnej czy odpornością w sytuacji pożaru. Nie bez znaczenia przy właściwej współpracy stal-szkło, pozostaje grubość skleiny – ma ona za zadanie przenieść naprężenia ze stalowych półek na szklany środnik. Znaczenie w pracy nośnego elementu konstrukcyjnego ma również geometria połączenia środnika szklanego ze stalową półką.

Przedstawione typy geometryczne połączeń różnią się nie tylko pod względem wyglądu, ale przede wszystkim sposobem pracy, użytkowania, możliwości naprawy oraz kontroli złączy.

Rys. 1. Geometria połączeń stalowych półek i szklanego środnika w belce hybrydowej

Rys. 1. Geometria połączeń stalowych półek i szklanego środnika w belce hybrydowej

Z przeprowadzonych badań wynika, że najlepiej zachowującym się podczas obciążania połączeniem jest połączenie z profilem w kształcie litery „U”. Ma ono najwięcej płaszczyzn łączących szkło ze stalą. Jednak ze względu na fakt, że połączenie takie jest pracochłonne w produkcji, to wymaga ono dodatkowego elementu łączącego. W połączeniu takim należy w poprawny sposób ułożyć skleinę oraz właściwie zaprojektować geometrię złącza. Takie zespolenie bezpośrednie, doczołowo dochodzące do stalowej półki, najlepiej spełnia swoją funkcję przy współpracy stal-szkła. Poza względami warsztatowymi i wytrzymałościowymi połączenia z dodatkowymi kształtownikami łączącymi są mniej atrakcyjne w wyglądzie, co jest istotne w tego typu elementach konstrukcyjnych. Ze względów estetycznych połączenia tego rodzaju są obecnie stosowane sporadycznie.

Tabela 2. Cechy różnych typów połączeń klejonych w belce hybrydowej [1]

Tabela 2. Cechy różnych typów połączeń klejonych w belce hybrydowej [1]

Analiza

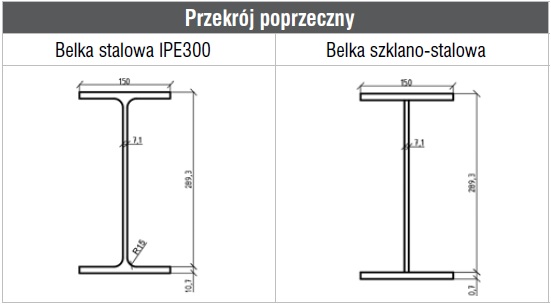

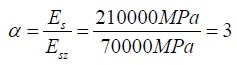

W tej części artykułu omówiono podejście obliczeniowe dla różnych form sprawdzenia nośności belki hybrydowej. Dla ścinania i zginania zastosowano założenie o sprowadzeniu przekroju hybrydowego do przekroju stalowego, dla sił podłużnych przedstawiono podejście obliczeniowe z rozdziałem obciążenia na 2 materiały o różnych właściwościach fizycznych, wykorzystując stosunek ich pól przekroju. Obliczenia przeprowadzono dla belki o geometrii przekroju zbliżonej do przekroju belki IPE300. Pominięto zaokrąglenia. Geometrię podano w tabeli 3.

Tabela 3. Geometria przekroju poprzecznego belek. Wymiary w mm

Tabela 3. Geometria przekroju poprzecznego belek. Wymiary w mm

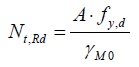

1. Rozciąganie

Wytrzymałość na rozciąganie osiowe pręta stalowego określona jest na podstawie zależności:

gdzie:

A – pole przekroju.

Dla referencyjnej belki nośność na rozciąganie wynosi 1910 kN. Zachowanie się belki stalowo-szklanej pod rozciągającym obciążeniem osiowym można podzielić na 2 etapy:

■ do zniszczenia środnika szklanego

■ do zniszczenia całej belki.

Siłę niszczącą środnik (etap 1) można wyznaczyć ze stosunku pola przekroju środnika do pola przekroju całej belki, co daje 0,38 w przypadku belki o geometrii zgodnej z tabelą 1. Obrazując sytuację, przy sile rozciągającej belkę o wartości 100 kN, 38 kN przypada na środnik szklany. Można więc obliczyć, że środnik niszczący się przy naprężeniu 45 MPa (w przeliczeniu na siłę w środniku 89 kN) osiąga je w momencie obciążenia belki siłą o wartości 233,5 kN. Przy sztywnej skleinie łączącej środnik z półkami, po zniszczeniu środnika półki stalowe przejmują obciążenie, a ich nośność – która teraz równoznaczna jest już ze zniszczeniem całej belki – jest na poziomie 1140 kN. Łatwo więc zauważyć, że w stosunku do belki stalowej spadek nośności kształtuje się na poziomie 40%.

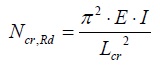

2. Ściskanie

Ściskanie z uwzględnieniem utraty stateczności dla profili czysto stalowych wyznacza się, biorąc pod uwagę smukłość przekroju, krzywą wyboczenia i zależny od niej parametr imperfekcji. W ściskaniu belek stalowo-szklanych należy zwrócić uwagę również na samo zjawisko wyboczenia środnika szklanego [4]. Siła krytyczna przy ściskaniu żebra ze szkła litego wynosi:

gdzie:

I – moment bezwładności w płaszczyźnie zginania

Lcr – długość wyboczeniowa (równa teoretycznej długości żebra).

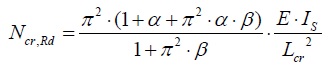

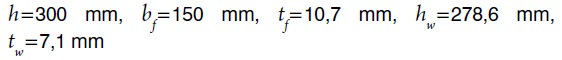

Z obliczeń przeprowadzonych dla środnika szklanego o wymiarach z tabeli 2 wynika, że siła krytyczna, przy której nastąpi wyboczenie giętne wynosi 5 kN, przy założeniu długości belki wynoszącej 1 m. Nie można jednak uznać, jak w przypadku rozciągania, że półki stalowe przenoszą pozostałą część obciążenia, ponieważ wyboczenie żebra szklanego powoduje zniszczenie całej belki – dochodzi do wyboczenia całego elementu. Jak widać siła ta jest bardzo mała w porównaniu z siłą dla belki stalowej, wynoszącej dla belki referencyjnej 416 kN. Poprawę nośności na ściskanie z uwzględnieniem wyboczenia można uzyskać, stosując szkło laminowane. W przypadku zastosowania szkła klejonego wg [4] siłę wyznacza się z zależności:

gdzie:

– moment bezwładności przy skręcaniu

I1, I2 – momenty bezwładności poszczególnych tafli

tint – grubość laminatu

z1, z2 – odległości środków ciężkości tafli szklanych do środka ciężkości całego pakietu szklanego (środnika)

b – wysokość środnika szklanego.

Tak obliczona nośność wynosi ok. 92 kN przy założeniu szkła złożonego z 6 mm tafli. W stosunku do belki czysto stalowej jest to 22% nośności.

3. Zginanie

W części obliczeniowej dotyczącej zginania przeprowadzono analizę dwóch podejść obliczeniowych do belek szklano-stalowych, a mianowicie obliczeń ręcznych oraz obliczeń MES.

Założeniem, wg którego przeprowadzono obliczenia ręczne (model 1a) było sprowadzenie przekroju stalowo-szklanego do przekroju stalowego, wykorzystując równanie nierozdzielności odkształceń na styku materiałów, przyjmując sztywną spoinę (K → nieskończoność), która w pełni przenosi naprężenia ze stalowej półki na szklany środnik. Tak otrzymany przekrój sprowadzony zaimplementowano do programu MES (model 1b) i sprawdzono poprawność ręcznych obliczeń.

Obliczenia prowadzono dla zginania belki pod wpływem obciążenia równomiernie rozłożonego na jej długości wynoszącej 3 m.

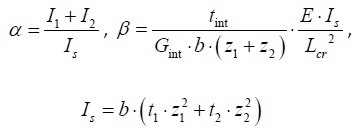

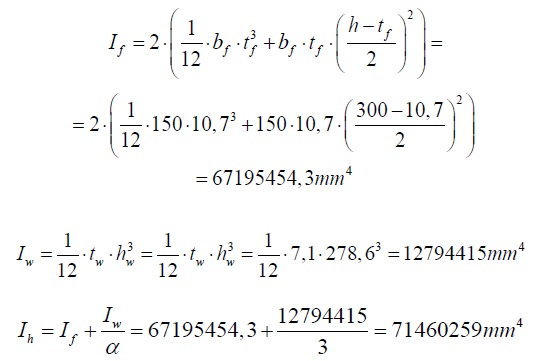

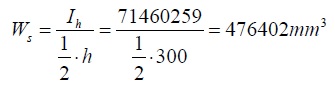

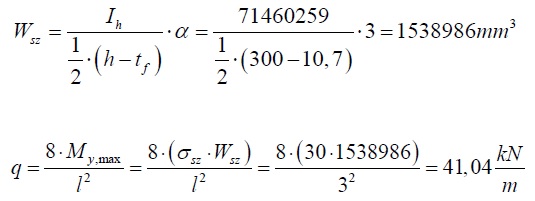

Model 1a

Obliczenia ręczne zostały przeprowadzone poprzez sprowadzenie przekroju złożonego ze stali i szkła do przekroju czysto stalowego, uwzględniając różnice w modułach sprężystości materiałów. Współczynnik ten oznaczono jako α i wyliczono:

gdzie:

ES, ESZ – moduły sprężystości podłużnej stali i szkła.

Przyjęto geometrię połączenia jako doczołowe na żywicę epoksydową. Zgodnie z geometrią wprowadzono poniższe oznaczenia:

Ze względu na symetrię belki jej środek ciężkości położony jest w środku symetrii przekroju. Osie symetrii są osiami głównymi centralnymi. Moment bezwładności belki hybrydowej Ih oraz jej wskaźniki wytrzymałości WS – zewnętrzne włókna stalowe, WSZ – w miejscu łączenia ze szkłem obliczono wykorzystując twierdzenie Steinera:

Na styku szkła i stali nastąpi skok naprężeń normalnych przy zginaniu. Największe wykorzystanie przekroju będzie w zewnętrznych włóknach strefy rozciąganej (stal) oraz na styku szkło-stal, jako że tam naprężenia są duże, a szkło jest mniej odporne na rozciąganie niż stal. W związku z tym miejsce styku przyjęto jako decydujące o nośności i wyznaczono obciążenie niszczące w schemacie belki swobodnie podpartej. Do tego celu wyznaczono wskaźnik wytrzymałości dla szkła na jego końcu oraz przyjęto jego wytrzymałość na rozciąganie przy zginaniu σSZ = 30 MPa.

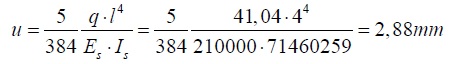

Sprawdzeniem poprawności obliczeń jest obliczenie ugięcia w środku rozpiętości belki, które zgodnie z teorią wytrzymałości materiałów wynosi:

Rys. 3. Model analityczny belki modelu 1a

Model 1b

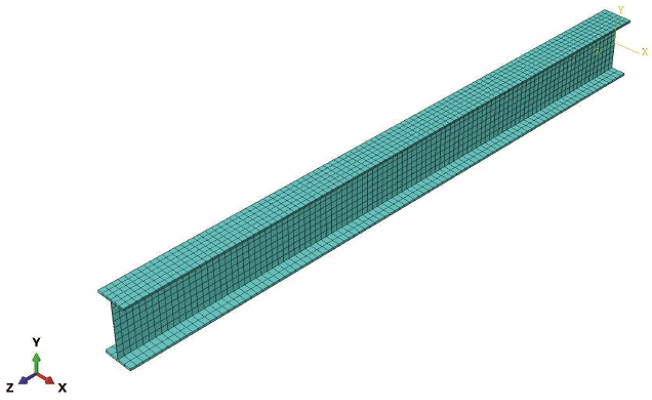

Przeprowadzono analizę MES z wykorzystaniem danych otrzymanych z obliczeń ręcznych. Zmianą we wprowadzonej do programu geometrii wynikającą z przyjętego sposobu obliczeń ręcznych wykorzystujących przekrój sprowadzony jest pocienienie środnika 3-krotnie, tak aby wprowadzając do programu tylko materiał jako stal, otrzymać ten sam moment bezwładności.

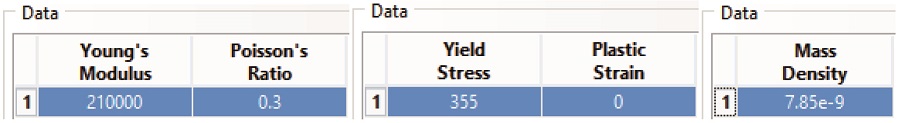

Obliczenia przeprowadzono wykorzystując bryłowe homogeniczne elementy przestrzenne. Wymiary siatki elementu skończonego zadano jako 1/10 wymiaru półki stalowej, czyli 30 mm. Materiałowi przypisano gęstość stali 7850 kg/m3 oraz cechy sprężyste i plastyczne.

Rys. 2. Przekrój belki oraz wprowadzone właściwości materiałowe

Rys. 2. Przekrój belki oraz wprowadzone właściwości materiałowe

Wprowadzono warunki brzegowe właściwe dla belki swobodnie podpartej. Belkę obciążono obciążeniem powierzchniowym na górnej półce, którego wartość jest ekwiwalentna z obciążeniem liniowym wyliczonym w modelu 1a. Wymiary siatki wynoszą 30x30 mm.

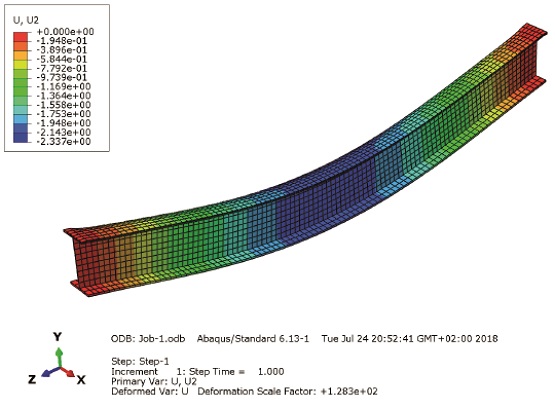

Sprawdzono ugięcie otrzymane z analizy.

Można zauważyć poprawność przeprowadzonych obliczeń ręcznych. Przemieszczenie pionowe dla belki wynosi 2,337 mm co w 82% jest zgodne z obliczeniami ręcznymi. Należy pamiętać, że analiza MES jest formą obliczeń przybliżonych, która zależy od dobranych elementów skończonych, funkcji kształtu, siatki MES, zadanych warunków brzegowych. Wynik zbliżony w takim procencie do obliczeń ręcznych można traktować jako jak najbardziej poprawny.

Wprowadzenie przekroju sprowadzonego do obliczeń ręcznych jest poprawne – jest to dość szybki, łatwy i prawidłowy sposób obliczania nośności belki przy zginaniu z uwzględnieniem wytrzymałości szkła na rozciąganie przy zginaniu.

Rys. 4. Deformacja belki

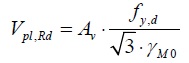

4. Ścinanie

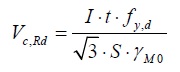

Dla belek czysto stalowych, zgodnie z Eurokodem, wytrzymałość na ścinanie sprawdza się zgodnie z poniższymi wzorami:

■ dla projektowania plastycznego

gdzie:

Av – przekrój czynny przy ścinaniu

fy – granica plastyczności

γM0 – współczynnik częściowy

■ dla projektowania sprężystego

gdzie:

I – moment bezwładności

t – grubość elementu

S – moment statyczny.

Odnosząc powyższe podejścia projektowe belek stalowych do pracy belki ze szklanym środnikiem oraz wychodząc z założenia przenoszenia siły ścinającej tylko przez środnik szklany oraz to, że szkło pracuje tylko w fazie sprężystej, nośność szklanego środnika należy wyznaczać wg wzoru, pamiętając oczywiście o skorzystaniu z założenia o sprowadzeniu przekroju do przekroju stalowego.

Wnioski

Belki stalowo-szklane to elementy konstrukcyjne, które mimo swojej skomplikowanej geometrii, połączeń materiałów da się ująć w analityczne wzory do liczenia nośności. Oczywiście takie podejście ma swoje obostrzenia i nie może być zastosowane do wszystkich stosowanych obecnie sklein. Podejście obliczeniowe zaprezentowane w niniejszym artykule ma być przedstawieniem alternatywnego sposobu kalkulacji, mając na uwadze pewne uproszczenia (np. przenoszenie siły ścinającej tylko przez środnik szklany). Należy pamiętać również o roli skleiny w belce hybrydowej. Spiętrzenie naprężeń, które wywołane zostaje na styku materiałów, w zależności od zastosowanego na skleinę materiału może zostać w mniejszym bądź większym stopniu przeniesione na szklany środnik. Znaczenie ma również jej sztywność, która powoduje przekazanie naprężeń oraz przenoszenie sił ścinających między półką stalową a środnikiem szklanym.

mgr inż. Katarzyna Matras

dr inż. Maciej Cwyl

Politechnika Warszawska

Literatura

1. Abeln B., Preckwinkel E., Entwicklung hybrider Stahl-Glass Traeger, Stahlbau 80, 2018, Heft 4.

2. Bos F.P., Veer F.A., Hobbelman G.J. et al., Stainless steel reinforced and post-tensioned glass beams, ICEM12 – 12th Intenational Conference on Experimental Mechanics, Politecnico di Bari, 2004.

3. Jaśkowska D., Budowa wewnętrzna i właściwości szkła konstrukcyjnego, Świat Szkła, 2009.

4. Kozłowski M., Hybrid glass beams. Review of research projects and applications, Acee, 3/2012.

5. Matras K., Dwuteowe elementy stalowo-szklane, V Jubileuszowa Konferencja Studentów i Doktorantów Wydziałów Budownictwa Konstruktor 2018, Lewin Kłodzki.

6. Piekarczuk A., Elementy konstrukcyjne ze szkła budowlanego, Warszawa, ITB, 2013.

7. https://beptietkiem.vn/wp-content/uploads/2014/09/temperd-vs-annealed.png

8. https://i.pinimg.com/474x/67/bd/e9/67bde9e032c6193de20313f1ea835760--mayfair-welcome-to.jpg

9. https://www.ionglass.co.uk/wp-content/uploads/2018/01/close-up-of-bespoke-steel-frame-showing-the-angles-of-the-structural-glass-beams.jpg

10. Veer F.A., Gross S., Hobbelman G.I et al., Spanning Structures in Glass, Glass Prcessing Days, 2003, s. 78–81.